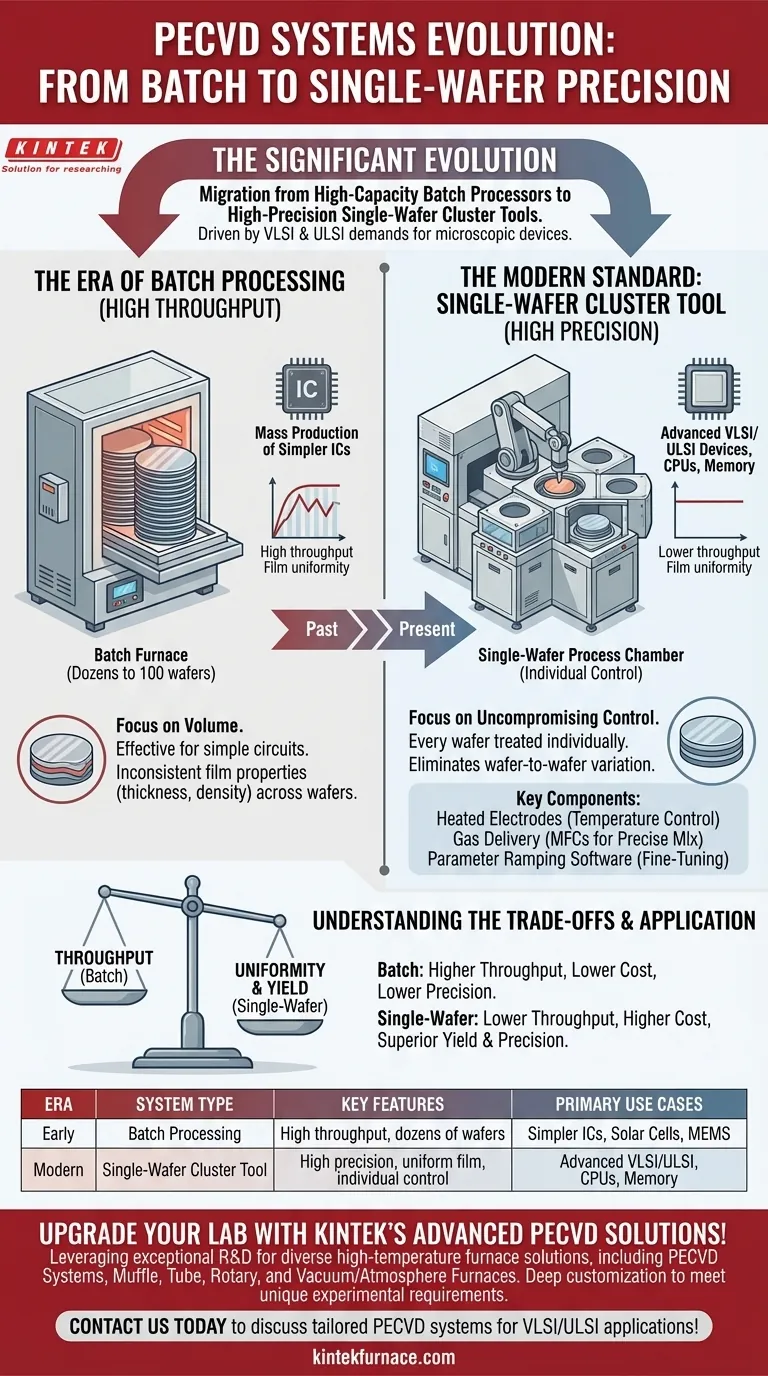

A evolução mais significativa nos sistemas PECVD foi a migração de processadores de lote de alta capacidade para ferramentas de cluster de pastilha única de alta precisão. Esta mudança fundamental não foi apenas uma alteração na maquinaria, mas sim uma resposta direta às exigências da eletrónica moderna. O advento dos circuitos de Integração em Larga Escala (VLSI) e Integração em Ultra Larga Escala (ULSI), onde as características dos dispositivos encolheram para níveis microscópicos, tornou as variações de pastilha para pastilha dos sistemas de lote mais antigos inaceitáveis.

A evolução do PECVD de lote para pastilha única foi impulsionada por um requisito não negociável: a necessidade de controlo absoluto do processo. À medida que os dispositivos semicondutores se tornaram menores e mais complexos, a indústria trocou o rendimento bruto dos sistemas de lote pela uniformidade e precisão intransigentes do processamento de pastilha única.

A Força Motriz: De Alto Rendimento a Alta Precisão

A história da evolução do PECVD é a história da própria indústria de semicondutores. O objetivo principal sempre foi depositar filmes finos, mas a definição de um filme "bom" mudou drasticamente.

A Era do Processamento em Lote

Nas gerações anteriores de fabricação, a eficiência era medida pelo volume. Os processadores de lote eram grandes fornos que podiam lidar com dezenas ou até 100 pastilhas numa única corrida.

Esta abordagem foi eficaz para a sua época, permitindo a produção em massa de circuitos integrados mais simples. No entanto, era quase impossível garantir que cada pastilha no lote experimentasse exatamente as mesmas condições, levando a pequenas variações nas propriedades do filme.

A Revolução VLSI/ULSI

O desenvolvimento das tecnologias VLSI e ULSI marcou um ponto de viragem crítico. À medida que os transístores e outros componentes encolhiam, mesmo inconsistências minúsculas na espessura, densidade ou composição química do filme poderiam arruinar um dispositivo.

A indústria precisava de um sistema onde o processo para a pastilha n.º 1 fosse idêntico ao processo para a pastilha n.º 1000. A variabilidade do processamento em lote tornou-se uma responsabilidade crítica, exigindo uma nova abordagem.

O Padrão Moderno: A Ferramenta de Cluster de Pastilha Única

Para resolver a crise de uniformidade, a indústria desenvolveu a ferramenta de cluster de pastilha única. Esta arquitetura abandonou o conceito de lote em favor de tratar cada pastilha como um processo individual e isolado.

Um Foco no Controlo Intransigente

Num sistema moderno, uma única pastilha entra numa câmara de processo PECVD dedicada. Aqui, é submetida a um ambiente precisamente controlado, garantindo que o filme resultante seja perfeitamente uniforme em toda a sua superfície.

Esta abordagem um de cada vez garante que cada pastilha produzida receba exatamente o mesmo tratamento, eliminando o principal ponto fraco dos sistemas de lote mais antigos.

Componentes Chave para Deposição de Precisão

Os sistemas PECVD modernos alcançam este controlo através de subsistemas altamente concebidos:

- Eletrodos Aquecidos: Um eletrodo superior e inferior criam o plasma e controlam precisamente a temperatura do substrato, um fator crítico para a qualidade do filme.

- Entrega de Gás: Um pod de gás de múltiplas linhas com controladores de fluxo de massa (MFCs) fornece uma mistura exata e repetível de gases precursores para a câmara.

- Software de Rampa de Parâmetros: Software sofisticado permite que os operadores ajustem finamente e aumentem os parâmetros do processo — como temperatura, pressão e fluxo de gás — durante a própria deposição.

O Poder do Ajuste Fino

Este nível de controlo permite a manipulação deliberada de propriedades chave do filme. Ao ajustar as taxas de fluxo de gás, a temperatura de operação e as condições de plasma, os engenheiros podem determinar com precisão a espessura final do filme, o índice de refração, a tensão interna e a dureza.

Compreender os Compromissos

A transição para sistemas de pastilha única não ocorreu sem os seus compromissos. Compreender estas trocas é fundamental para apreciar por que a mudança foi necessária.

Rendimento vs. Uniformidade

O compromisso mais óbvio é o rendimento bruto de pastilhas. Um forno de lote poderia processar 100 pastilhas simultaneamente. Embora as câmaras modernas de pastilha única sejam muito rápidas, o rendimento geral do sistema é inerentemente menor.

No entanto, esta é uma comparação enganosa. O "rendimento" — a percentagem de chips funcionais e utilizáveis — de um sistema de pastilha única é vastamente maior para dispositivos avançados, tornando o seu rendimento efetivo superior.

Custo e Complexidade

As ferramentas de cluster de pastilha única são significativamente mais complexas e caras do que os seus antecessores de lote. Requerem tecnologia de vácuo avançada, eletrónica de controlo sofisticada e robótica para mover as pastilhas entre os módulos de processo.

Este custo mais elevado é o preço necessário para a precisão exigida para fabricar CPUs modernas, chips de memória e outros processadores avançados.

Como Aplicar Isto ao Seu Objetivo

A escolha entre estas gerações tecnológicas é ditada inteiramente pela sensibilidade do dispositivo que está a ser fabricado.

- Se o seu foco principal for o controlo de processo de ponta e a uniformidade do filme: A ferramenta de cluster de pastilha única é a única opção viável para a fabricação de dispositivos avançados VLSI/ULSI.

- Se o seu foco principal for a deposição de alto volume para aplicações menos sensíveis: Sistemas de lote mais antigos ainda podem ser utilizados em áreas como a fabricação de células solares ou alguns MEMS, onde o custo por pastilha é mais crítico do que a uniformidade a nível de nanómetros.

Em última análise, a evolução da tecnologia PECVD espelha a busca incessante por precisão que define toda a indústria de semicondutores.

Tabela de Resumo:

| Era | Tipo de Sistema | Características Principais | Casos de Uso Primários |

|---|---|---|---|

| Inicial | Processamento em Lote | Alto rendimento, lida com dezenas de pastilhas | Produção em massa de CIs mais simples, células solares, alguns MEMS |

| Moderno | Ferramenta de Cluster de Pastilha Única | Alta precisão, deposição de filme uniforme, controlo individual da pastilha | Dispositivos avançados VLSI/ULSI, CPUs, chips de memória |

Atualize o Seu Laboratório com as Soluções PECVD Avançadas da KINTEK!

Está a trabalhar em pesquisa ou fabricação de semicondutores de ponta que exige controlo absoluto do processo e uniformidade do filme? A KINTEK alavanca I&D excecional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos inclui Sistemas PECVD, Fornos Muffle, Tubulares, Rotativos e Fornos a Vácuo e com Atmosfera, complementados por fortes capacidades de personalização profunda para satisfazer precisamente os seus requisitos experimentais únicos.

Contacte-nos hoje para discutir como os nossos sistemas PECVD personalizados podem aumentar a sua precisão e rendimento em aplicações VLSI/ULSI!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações