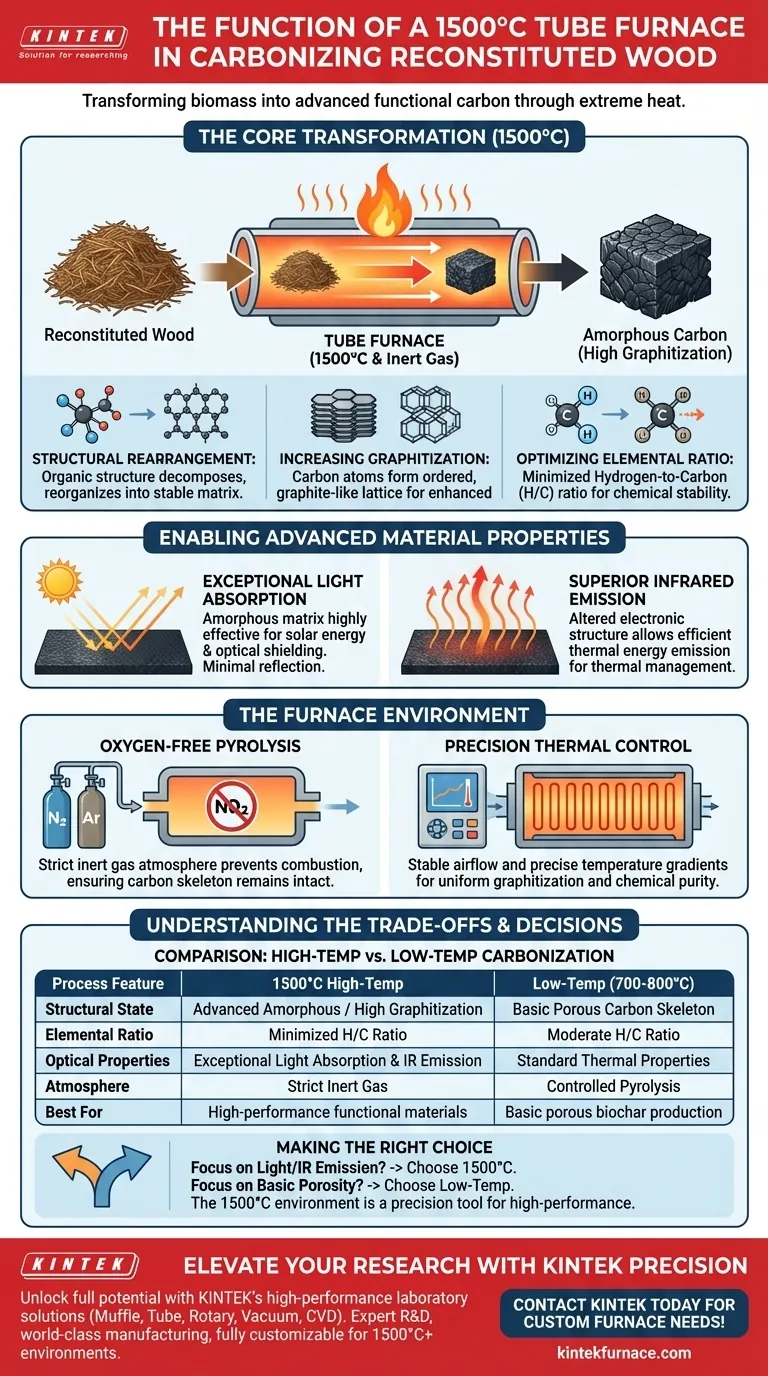

A principal função do ambiente de 1500 °C fornecido por um forno tubular é impulsionar a decomposição química completa e o rearranjo estrutural necessários para transformar madeira reconstituída em carbono amorfo. Esta condição térmica extrema força o material a sofrir uma profunda evolução estrutural, resultando em uma matriz caracterizada por um alto grau de grafitação e uma razão hidrogênio para carbono (H/C) significativamente minimizada.

O limiar de 1500 °C não se trata apenas de secagem ou carbonização; é a condição crítica de processamento para funcionalização avançada. Ao levar o material a essa temperatura, você desbloqueia propriedades específicas de alto desempenho — nomeadamente absorção de luz excepcional e emissão infravermelha superior — que são inatingíveis em temperaturas de carbonização mais baixas.

A Transformação Física e Química

Rearranjo Estrutural

A 1500 °C, o forno tubular facilita uma profunda mudança na arquitetura da madeira. O calor faz com que a madeira reconstituída perca sua estrutura orgânica original.

Ela se reorganiza em uma matriz de carbono amorfo estável. Essa mudança estrutural é necessária para criar um material robusto e quimicamente puro.

Aumento da Grafitação

Uma função chave deste ambiente de alta temperatura é aumentar o grau de grafitação. À medida que a temperatura aumenta, os átomos de carbono se arranjam em uma estrutura de rede mais ordenada, semelhante à grafite.

Essa ordenação aprimora as propriedades condutivas e térmicas do material. Ela diferencia materiais de carbono de alto desempenho de carvão vegetal simples.

Otimização da Razão Elementar

O calor de 1500 °C remove elementos não-carbono, especificamente hidrogênio. Isso resulta em uma razão hidrogênio para carbono (H/C) muito baixa no produto final.

Ao minimizar o teor de hidrogênio, o forno garante que a estrutura de carbono resultante seja densa e quimicamente estável. Essa pureza está diretamente ligada às características de desempenho final do material.

Possibilitando Propriedades Avançadas de Materiais

Absorção Excepcional de Luz

As mudanças estruturais induzidas a 1500 °C conferem ao material capacidades ópticas específicas. A matriz de carbono amorfo resultante torna-se altamente eficaz na absorção de luz.

Essa propriedade é frequentemente essencial para aplicações em conversão de energia solar ou blindagem óptica. A carbonização profunda garante reflexão mínima de luz.

Emissão Infravermelha Superior

Além da luz visível, o material adquire características superiores de emissão infravermelha. O tratamento de alta temperatura altera a estrutura eletrônica do carbono.

Isso permite que o material emita energia térmica eficientemente no espectro infravermelho. Esta é uma característica crítica para aplicações envolvendo gerenciamento térmico ou resfriamento radiativo.

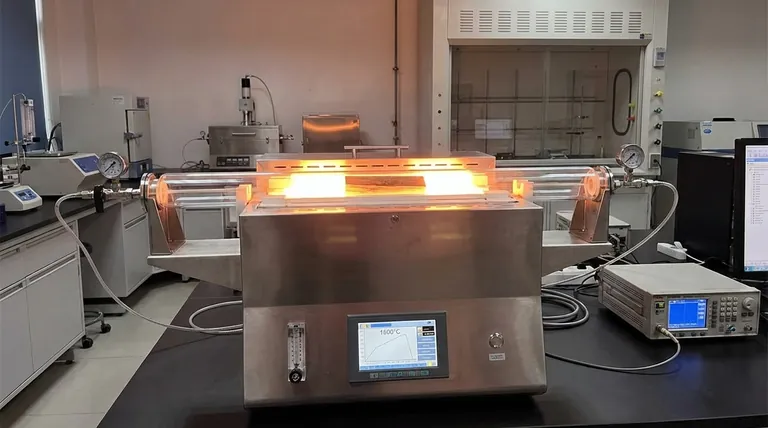

O Papel do Ambiente do Forno

Pirólise Livre de Oxigênio

Embora a temperatura seja o principal motor, o forno tubular também mantém uma atmosfera estritamente controlada. Para atingir 1500 °C sem queimar a madeira até virar cinzas, o forno deve utilizar um ambiente de gás inerte (tipicamente nitrogênio ou argônio).

Esta configuração livre de oxigênio permite a pirólise em vez da combustão. Ela garante que o esqueleto de carbono permaneça intacto enquanto os componentes voláteis são removidos.

Controle Térmico de Precisão

O forno tubular fornece o gerenciamento de fluxo de ar estável e os gradientes de temperatura precisos necessários para resultados uniformes. Flutuações nessas temperaturas extremas podem levar a uma grafitação inconsistente. O forno garante que toda a amostra experimente as condições exatas necessárias para a porosidade e composição elementar desejadas.

Compreendendo os Compromissos

Intensidade Energética vs. Qualidade do Material

Atingir e manter 1500 °C requer um consumo significativo de energia e elementos de aquecimento especializados.

Você deve ponderar esse custo em relação à necessidade de alta grafitação. Se sua aplicação não requer emissão infravermelha superior, a carbonização em temperaturas mais baixas (por exemplo, 700–800 °C) pode ser mais eficiente.

Perda de Material e Rendimento

A 1500 °C, a decomposição é "completa", o que significa que uma porção significativa da massa original é volatilizada.

Embora isso resulte em um produto de carbono mais puro, o rendimento geral do material é menor em comparação com a produção de biochar em baixa temperatura. Você está trocando volume por densidade de desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de utilizar um processo de forno tubular de 1500 °C depende inteiramente das métricas de desempenho específicas que seu projeto exige.

- Se seu foco principal for Absorção de Luz/Emissão de IR: Você deve utilizar o ambiente de 1500 °C para atingir a razão H/C baixa e a alta grafitação necessárias.

- Se seu foco principal for Porosidade Básica: Considere temperaturas mais baixas (700–800 °C), que são suficientes para criar esqueletos porosos sem o custo energético da grafitação de alto nível.

O ambiente de 1500 °C é uma ferramenta de precisão projetada para elevar a madeira de um material de biomassa bruto a um componente de carbono funcional de alto desempenho.

Tabela Resumo:

| Característica do Processo | Carbonização de Alta Temperatura de 1500°C | Carbonização de Baixa Temperatura (700-800°C) |

|---|---|---|

| Estado Estrutural | Carbono Amorfo Avançado / Alta Grafitação | Esqueleto de Carbono Poroso Básico |

| Razão Elementar | Razão Hidrogênio-Carbono (H/C) Minimizada | Razão H/C Moderada |

| Propriedades Ópticas | Absorção de Luz e Emissão de IR Excepcionais | Propriedades Térmicas Padrão |

| Atmosfera | Gás Inerte Estrito (Livre de Oxigênio) | Pirólise Controlada |

| Melhor Para | Materiais funcionais de alto desempenho | Produção básica de biochar poroso |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial da carbonização avançada com as soluções de laboratório de alto desempenho da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos projetados para suportar ambientes extremos de 1500°C+ com precisão milimétrica.

Se você está desenvolvendo materiais de energia solar de próxima geração ou componentes avançados de gerenciamento térmico, nossos sistemas fornecem o aquecimento uniforme e o controle de atmosfera necessários para grafitação superior e pureza química. Todos os nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos de pesquisa exclusivos.

Pronto para obter resultados consistentes e de alto desempenho para seus clientes e projetos-alvo? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Bin Zhao, Bruno D. Mattos. Wood Reconfiguration Enables Broadband Blackbody in Large‐Area, Modular, Optically Welded Carbon Constructs. DOI: 10.1002/adfm.202506820

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que um forno de aquecimento é definido para 155 °C para difusão por fusão de enxofre? Desbloqueie a Síntese Ótima de Materiais de Bateria

- Por que um sistema de controle de fluxo de nitrogênio é essencial para o biochar? Alcance Pirólise Precisa e Rendimentos de Carbono de Alta Qualidade

- Quais são as desvantagens da compactação a frio e da sinterização? Maior Porosidade e Propriedades Mecânicas Mais Fracas

- Quais são as vantagens de usar um reator de fluxo de leito fixo? Ferramentas de Precisão para Atividade Catalítica de Decomposição de Amônia

- Por que o controle preciso da taxa de aquecimento é necessário durante a pirólise do bambu? Otimizar a qualidade do nanocompósito Au-NPs/BC

- Qual é o papel de um forno de convecção forçada na preparação de DPKB-S? Otimizar a Síntese de Biochar e a Pureza do Material

- Como um forno de secagem a vácuo contribui para a preparação de Na3(VO1-x)2(PO4)2F1+2x? Garanta a Síntese de Alta Pureza

- Quais são as principais vantagens de processo no uso de um forno túnel contínuo de alta temperatura para brasagem de tubos de cobre?