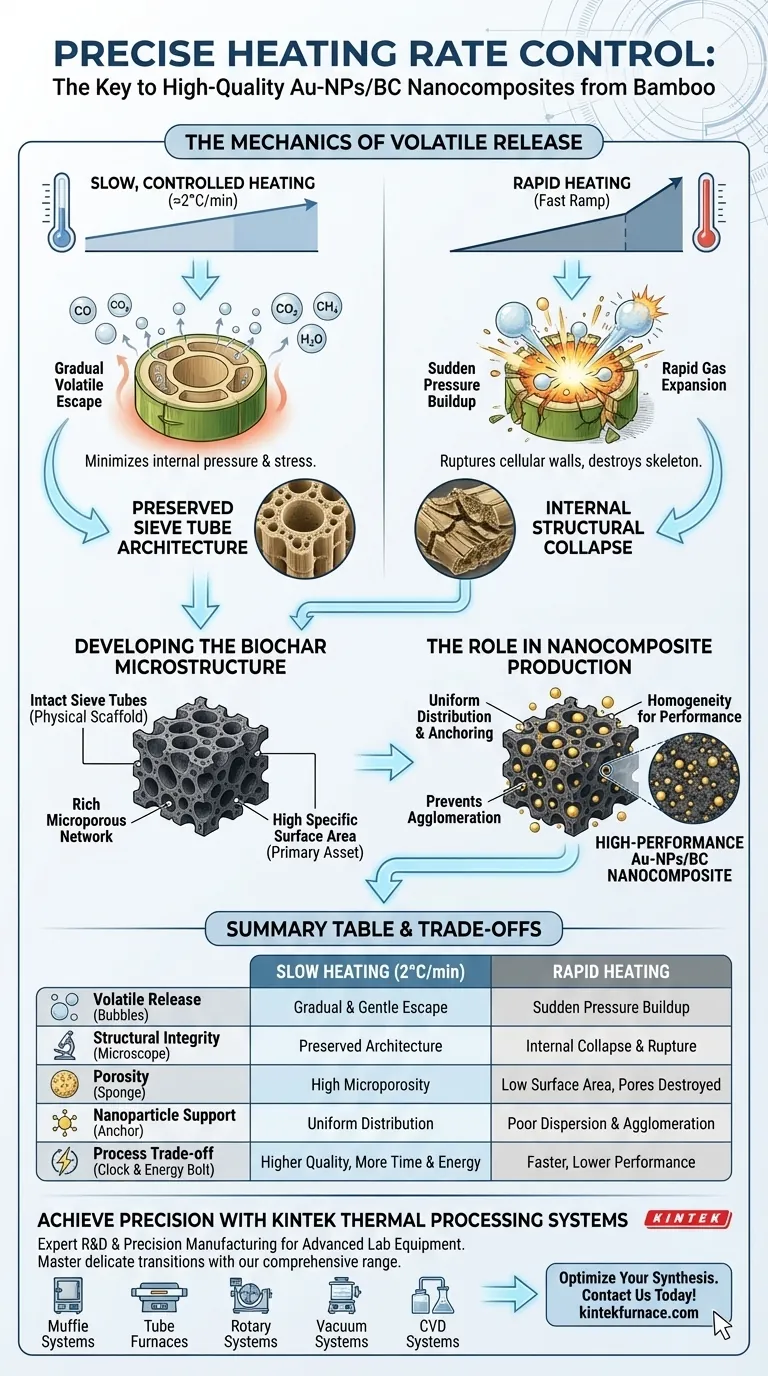

O controle preciso da taxa de aquecimento é a variável fundamental que dita a integridade estrutural do biochar de bambu durante a pirólise. Especificamente, a utilização de uma taxa de rampa lenta de aproximadamente 2°C por minuto permite a liberação gradual de compostos voláteis, prevenindo o colapso estrutural interno e garantindo que o material possa hospedar efetivamente nanopartículas de ouro.

Ponto Central Controlar a taxa de aquecimento não é apenas gerenciar a temperatura; é gerenciar o estresse mecânico causado pela expansão dos gases. Uma rampa lenta preserva a arquitetura natural do tubo de peneira do bambu, criando a alta área superficial específica necessária para a distribuição uniforme e estabilização de nanopartículas de ouro (Au-NPs).

A Mecânica da Liberação de Voláteis

Gerenciando a Pressão Interna

Durante a pirólise, o bambu sofre decomposição térmica, gerando vários subprodutos voláteis. Estes incluem monóxido de carbono, dióxido de carbono, metano e vapor d'água.

A Consequência do Aquecimento Rápido

Se a temperatura subir muito rapidamente, esses gases se formam e se expandem rapidamente dentro da matriz do bambu. Essa pressão súbita pode romper as paredes celulares, destruindo efetivamente o esqueleto interno do material.

O Benefício da Desvolatização Controlada

Uma taxa de aquecimento precisa e lenta (por exemplo, 2°C por minuto) modera esse processo. Permite que os voláteis escapem suavemente, minimizando o estresse físico no material carbonizante.

Desenvolvendo a Microestrutura do Biochar

Preservando os Tubos de Peneira

O bambu é naturalmente composto por complexas estruturas de tubos de peneira. O aquecimento controlado é a única maneira de reter essas arquiteturas biológicas durante a transição para o biochar.

Criando Microporosidade

Ao prevenir o colapso estrutural, a liberação lenta de voláteis facilita o desenvolvimento de uma rica rede microporosa.

Aumentando a Área Superficial Específica

A preservação desses microporos e tubos de peneira resulta em um biochar (BC) com uma área superficial específica significativamente alta. Essa vasta área superficial é o principal ativo do material.

O Papel na Produção de Nanocompósitos

Fornecendo um Andaime Físico

Para nanocompósitos Au-NPs/BC, o biochar serve como o sistema de suporte físico. A qualidade desse suporte é determinada inteiramente pelo processo de pirólise.

Garantindo a Distribuição Uniforme

Os microporos desenvolvidos atuam como sítios de ancoragem para as nanopartículas de ouro. Isso impede que as partículas se aglomerem (aglomeração).

Alcançando a Homogeneidade

Como a estrutura do tubo de peneira é preservada, as nanopartículas de ouro podem ser distribuídas uniformemente por todo o compósito. Essa uniformidade é crucial para o desempenho do material em aplicações catalíticas ou de detecção.

Entendendo os Compromissos

Eficiência do Processo vs. Qualidade do Material

O principal compromisso da pirólise precisa de taxa lenta é o tempo. Uma taxa de rampa de 2°C por minuto estende significativamente a duração do processo de síntese em comparação com métodos mais rápidos.

Implicações de Energia

Tempos de processamento mais longos levam inerentemente a um maior consumo de energia durante a fase de fabricação.

Justificando o Custo

No entanto, para nanocompósitos de alto desempenho, essa ineficiência é necessária. Métodos de aquecimento rápido, embora mais rápidos, produzem um carvão de baixa área superficial que não consegue suportar ou dispersar efetivamente as nanopartículas de ouro.

Otimizando Sua Estratégia de Pirólise

Para produzir nanocompósitos Au-NPs/BC de alta qualidade, você deve alinhar seus parâmetros de processamento térmico com seus objetivos estruturais.

- Se seu foco principal é Integridade Estrutural: Cumpra rigorosamente uma taxa de rampa lenta (2°C/min) para evitar o colapso dos poros durante a fase de liberação de gases.

- Se seu foco principal é Desempenho de Nanopartículas: Priorize o desenvolvimento de microporos em relação à velocidade de processamento, pois estes são necessários para evitar a agregação de partículas de ouro.

Ao tratar a taxa de aquecimento como uma ferramenta arquitetônica crítica, você garante a transformação de bambu bruto em um nanocarreador poroso altamente eficaz.

Tabela Resumo:

| Parâmetro | Impacto do Aquecimento Lento (2°C/min) | Impacto do Aquecimento Rápido |

|---|---|---|

| Liberação de Voláteis | Liberação gradual e suave | Acúmulo de pressão súbito |

| Integridade Estrutural | Arquitetura de tubo de peneira preservada | Colapso e ruptura interna |

| Porosidade | Alta microporosidade desenvolvida | Baixa área superficial, poros destruídos |

| Suporte de Nanopartículas | Distribuição e ancoragem uniformes | Má dispersão e aglomeração |

| Compromisso do Processo | Maior qualidade, mais tempo/energia | Mais rápido, mas menor desempenho do material |

Eleve Sua Pesquisa em Nanocompósitos com Processamento Térmico de Precisão

Alcançar a arquitetura de biochar perfeita para nanocompósitos Au-NPs/BC requer controle intransigente sobre os parâmetros de aquecimento. A KINTEK fornece os equipamentos de laboratório avançados necessários para dominar essas transições delicadas.

Apoiados por P&D especializada e fabricação de precisão, oferecemos uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD. Se você precisa de uma taxa de rampa lenta de 2°C/min para pirólise de bambu ou um forno de alta temperatura totalmente personalizado para materiais exclusivos, a KINTEK garante que sua pesquisa seja apoiada por confiabilidade e desempenho térmico uniforme.

Pronto para otimizar a síntese do seu material? Entre em contato conosco hoje para encontrar a solução térmica ideal para as necessidades específicas do seu laboratório!

Guia Visual

Referências

- Synthesis and characterization of gold nanoparticle-mediated bamboo biochar nanocomposite-based electrode and analysis of its electrochemical behavior. DOI: 10.56042/ijbb.v62i2.12109

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as vantagens de usar um sistema RTA para filmes CBTSe? Aquecimento de Precisão para Estequiometria Superior de Filmes Finos

- Como a capacidade de temperatura dos fornos contínuos beneficia os processos industriais? Aumente a produção de alto volume com calor extremo

- Por que é necessário um forno de temperatura constante para pós de liga CoCrFeNiMn? Garanta Deposição Superior Livre de Defeitos

- Como um forno de secagem a temperatura constante é utilizado para estabelecer gradientes de teor de umidade na madeira? Domine a Linha de Base

- Qual é o propósito de projetar as tampas de controle internas de um forno de banho de sal com saídas inclinadas para cima?

- Quais condições de processamento principais um forno de alta temperatura de laboratório fornece? Otimizar Resultados de Cura de Geopolímeros

- Como a temperatura de calcinação afeta o crescimento de grãos de CuO? Otimizar a morfologia e a cristalinidade de filmes nanoporosos

- Por que um forno de alta temperatura com controle de fluxo de gás é necessário para precursores de Li6MnO4? Obtenha Síntese Precisa