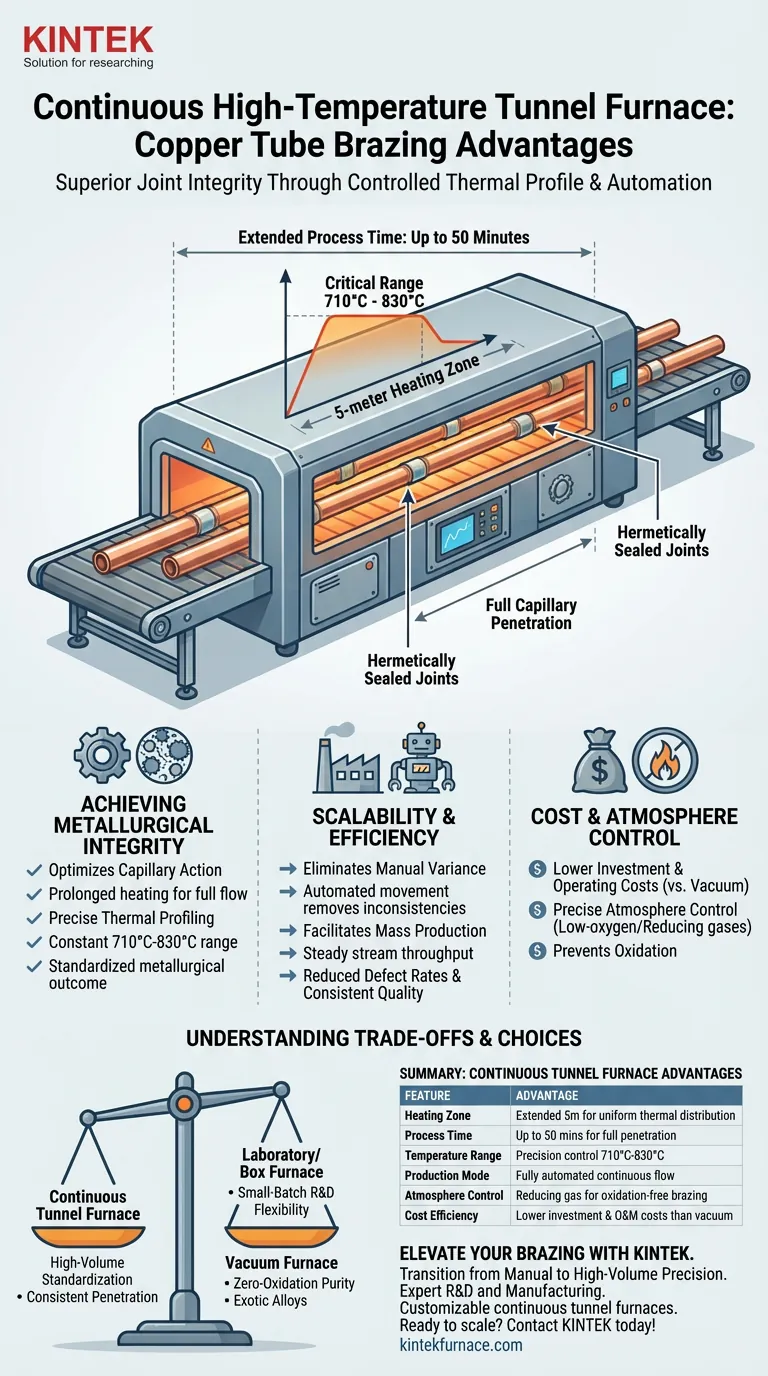

As principais vantagens de processo de um forno túnel contínuo de alta temperatura derivam de sua capacidade de manter um perfil térmico estritamente controlado por um período prolongado, garantindo integridade superior da junta. Ao utilizar uma zona de aquecimento que se estende por até 5 metros e um tempo de processo de até 50 minutos, este equipamento garante a penetração capilar completa dos metais de enchimento dentro da faixa crítica de 710°C a 830°C. Este método contínuo elimina a não uniformidade inerente à brasagem manual, permitindo produção automatizada de alta qualidade para componentes de grande escala.

Ao estabilizar o ambiente térmico e automatizar o fluxo de trabalho, os fornos túnel contínuos transformam a brasagem de cobre de uma tarefa manual variável em um processo industrial consistente e de alto volume.

Alcançando Integridade Metalúrgica

Otimizando a Ação Capilar

O fator mais crítico na brasagem é garantir que o metal de enchimento flua completamente para a folga da junta.

Um forno túnel fornece um processo de aquecimento prolongado de até 50 minutos. Essa duração estendida permite tempo suficiente para que o metal de enchimento derreta, flua e atinja a penetração capilar completa, criando uma junta hermeticamente selada e mecanicamente forte.

Perfilamento Térmico Preciso

Operações manuais frequentemente sofrem picos ou quedas de temperatura que comprometem a ligação.

Forno túnel contínuos mantêm um perfil de temperatura constante tipicamente entre 710°C e 830°C. Essa consistência garante que cada componente que passa pela zona de aquecimento de 5 metros experimente exatamente a mesma história térmica, padronizando efetivamente o resultado metalúrgico.

Escalabilidade e Eficiência Operacional

Eliminando Variações Manuais

Operadores humanos introduzem variáveis como ângulos de aquecimento inconsistentes ou diferenças de tempo.

Ao automatizar o movimento das peças através da zona de calor, o forno remove essas inconsistências manuais. Isso resulta em uma redução drástica nas taxas de defeitos e garante que qualidade de soldagem consistente seja mantida em todos os turnos.

Facilitando a Produção em Massa

Para fabricantes que lidam com componentes de grande escala ou altos volumes, o processamento em lote pode ser um gargalo.

Forno contínuos são projetados para o processamento automatizado de componentes de grande escala. Ao contrário de fornos de caixa que exigem ciclos de carga e descarga, um forno túnel permite um fluxo de produção contínuo, aumentando significativamente a produtividade.

Custo e Controle de Atmosfera

Além da velocidade, esses fornos oferecem vantagens econômicas e de controle ambiental.

Eles geralmente apresentam custos de investimento e operação mais baixos em comparação com fornos a vácuo. Além disso, permitem controle preciso de atmosferas internas — como o uso de gases redutores ou com baixo teor de oxigênio — para prevenir oxidação sem o alto custo de manutenção de um alto vácuo.

Entendendo as Compensações

Embora os fornos túnel contínuos sejam superiores para uniformidade em alto volume, eles não são a solução universal para todos os cenários de brasagem.

Limitações de Flexibilidade

Esses fornos são otimizados para operação em estado estacionário. Eles são menos ágeis do que fornos de laboratório ou de caixa quando se trata de mudanças frequentes em perfis de temperatura ou processamento de lotes experimentais muito pequenos e diversos.

Energia de Inicialização e Desligamento

Como dependem de um túnel aquecido longo e estável, esses fornos são mais bem utilizados em turnos contínuos. Inicializações e desligamentos frequentes podem consumir muita energia e reduzir a eficiência geral em comparação com unidades de lote menores projetadas para uso intermitente.

Fazendo a Escolha Certa para o Seu Objetivo

Para decidir se um forno túnel contínuo de alta temperatura é adequado para suas necessidades de brasagem de cobre, avalie seu volume de produção e requisitos de qualidade.

- Se o seu foco principal é a Padronização de Alto Volume: Escolha o forno túnel contínuo para garantir penetração capilar consistente e custos por unidade mais baixos através da automação.

- Se o seu foco principal é P&D de Lote Pequeno: Considere um forno tubular ou de caixa de laboratório, que oferece maior flexibilidade para alterar parâmetros e testar perfis térmicos distintos.

- Se o seu foco principal é Pureza com Zero Oxidação: Avalie um forno a vácuo, especialmente se o ambiente mais limpo absoluto for necessário para ligas exóticas, apesar do custo operacional mais alto.

Para brasagem de tubos de cobre em escala industrial, o forno túnel contínuo permanece o padrão definitivo para equilibrar produtividade com qualidade metalúrgica.

Tabela Resumo:

| Característica | Vantagem do Forno Túnel Contínuo |

|---|---|

| Zona de Aquecimento | Zona estendida de 5 metros para distribuição térmica uniforme |

| Tempo de Processo | Até 50 minutos para penetração capilar completa |

| Faixa de Temperatura | Controle de precisão entre 710°C e 830°C |

| Modo de Produção | Fluxo contínuo totalmente automatizado para componentes de grande escala |

| Controle de Atmosfera | Capacidade de gás redutor para brasagem sem oxidação |

| Eficiência de Custo | Custos de investimento e O&M mais baixos do que sistemas a vácuo |

Eleve Sua Produção de Brasagem com KINTEK

Transição de brasagem manual inconsistente para precisão de alto volume. Apoiado por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho, juntamente com fornos túnel contínuos personalizáveis, adaptados às suas necessidades industriais exclusivas.

Se você precisa de padronização de alto volume ou soluções de laboratório especializadas, nossos engenheiros fornecem a expertise térmica para otimizar seus resultados metalúrgicos.

Pronto para escalar sua produção? Entre em contato conosco hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- António B. Pereira, Ana Horovistiz. Brazing of Copper Pipes for Heat Pump and Refrigeration Applications. DOI: 10.3390/met14020171

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como funciona um evaporador rotativo na recuperação de lipídios brutos de sementes de algodão? Otimize sua extração de lipídios

- Por que a qualidade do vácuo impacta o rendimento da cadeia de carbono? Padrões Essenciais para Síntese de Alto Rendimento

- Qual é o propósito de um forno industrial para pré-tratamento de pó? Garanta uma análise precisa de sílica

- Qual é a função do coque e do fundente na reciclagem de baterias de lítio? Otimizar a Recuperação de Metais e a Separação de Escória

- Qual o papel dos fornos industriais de alta temperatura no pré-tratamento da espodumena para extração de lítio?

- Quais são as vantagens de usar um sistema de ativação por micro-ondas? Desbloqueie Porosidade Superior e Ativação 90% Mais Rápida

- Por que o nitrogênio de alta pureza deve ser usado para a ativação de biochar? Garanta a Integridade do Carbono e o Desenvolvimento de Poros

- Qual é o propósito principal da introdução de gases reativos (SF6/CF4) na pulverização catódica por magnetron? Restaurar a estequiometria do filme