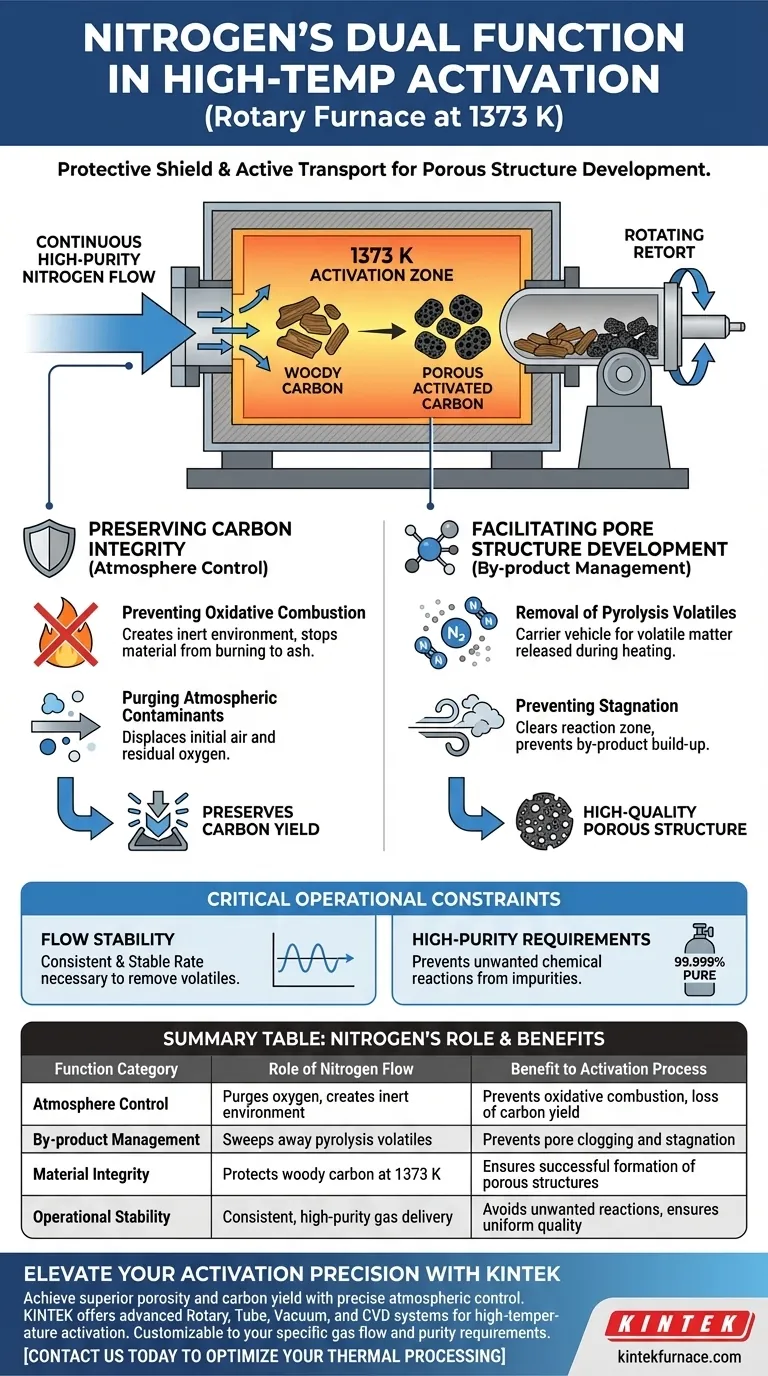

A principal função do fluxo contínuo de gás nitrogênio de alta pureza em um forno rotativo a 1373 K é atuar como um escudo protetor e um mecanismo de transporte ativo. Ele cria um ambiente inerte que impede que a fonte de carbono lenhoso queime até virar cinzas por combustão oxidativa, ao mesmo tempo em que remove subprodutos voláteis para garantir o desenvolvimento bem-sucedido de uma estrutura porosa.

Ao purgar o oxigênio e remover os gases de exaustão, o fluxo de nitrogênio preserva o rendimento de carbono e limpa os caminhos microscópicos necessários para uma ativação de alta qualidade.

Preservando a Integridade do Carbono

O primeiro papel crítico do fluxo de nitrogênio é controlar rigorosamente o ambiente químico dentro do reator. Em temperaturas tão altas quanto 1373 K, a presença de oxigênio é destrutiva para o processo de ativação.

Prevenindo a Combustão Oxidativa

O fluxo de nitrogênio mantém uma atmosfera inerte ao redor da fonte de carbono. Sem essa proteção, o material lenhoso sofreria oxidação rápida (queima) antes mesmo de atingir a temperatura de ativação.

Purgando Contaminantes Atmosféricos

Antes que o processo comece totalmente, o fluxo de gás serve para expurgar o ar inicial do forno rotativo. Esse deslocamento garante que nenhum oxigênio residual permaneça preso dentro do reator para comprometer o material.

Facilitando o Desenvolvimento da Estrutura de Poros

Além da proteção, o movimento físico do gás é essencial para a mecânica da ativação. O fluxo deve ser contínuo e estável para gerenciar os subprodutos da reação.

Remoção de Voláteis da Pirólise

À medida que o material aquece, ele passa por pirólise, liberando matéria volátil. O fluxo de nitrogênio atua como um veículo transportador, removendo rapidamente esses compostos do carbono sólido.

Prevenindo a Estagnação

Se os subprodutos gasosos puderem permanecer, eles podem inibir a reação. O fluxo contínuo limpa a zona de reação, garantindo que o processo continue efetivamente em direção à formação de uma estrutura altamente porosa.

Restrições Operacionais Críticas

Embora o nitrogênio seja essencial, os parâmetros de sua entrega determinam o sucesso da ativação.

A Necessidade de Estabilidade do Fluxo

A taxa de fluxo deve ser consistente e estável durante todo o processo. Um fluxo instável pode não remover os voláteis rápido o suficiente, potencialmente permitindo que eles se redepositem ou interfiram na formação de poros.

Requisitos de Alta Pureza

O gás utilizado deve ser de alta pureza. Impurezas no fluxo de gás poderiam introduzir reações químicas indesejadas a 1373 K, anulando o propósito da atmosfera inerte.

Otimizando Seu Processo de Ativação

Para maximizar a eficácia de suas operações em forno rotativo, alinhe sua estratégia de fluxo de gás com suas métricas de produção específicas.

- Se seu foco principal é maximizar o rendimento de carbono: Garanta que a purga de nitrogênio seja completa e que o sistema esteja completamente vedado contra vazamentos de ar para evitar perdas oxidativas.

- Se seu foco principal é maximizar a área superficial (porosidade): Priorize uma taxa de fluxo estável e suficiente que remova agressivamente os voláteis para evitar o entupimento dos poros.

O fluxo de nitrogênio correto é a espinha dorsal invisível do processo, protegendo a matéria-prima enquanto esculpe ativamente a arquitetura interna do produto final.

Tabela Resumo:

| Categoria de Função | Papel do Fluxo de Nitrogênio | Benefício para o Processo de Ativação |

|---|---|---|

| Controle de Atmosfera | Expurga oxigênio e cria ambiente inerte | Previne combustão oxidativa e perda de rendimento de carbono |

| Gerenciamento de Subprodutos | Remove voláteis da pirólise | Previne entupimento de poros e estagnação da reação |

| Integridade do Material | Protege fontes de carbono lenhoso a 1373 K | Garante a formação bem-sucedida de estruturas porosas de alta qualidade |

| Estabilidade Operacional | Entrega de gás consistente e de alta pureza | Evita reações químicas indesejadas e garante qualidade uniforme |

Eleve a Precisão da Sua Ativação com a KINTEK

Alcançar porosidade superior e rendimento de carbono exige mais do que apenas altas temperaturas — exige controle atmosférico preciso. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas avançados de Forno Rotativo, de Tubo, a Vácuo e CVD projetados para lidar com os rigores da ativação em alta temperatura.

Seja processando biomassa lenhosa ou carbonos especiais, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos específicos de fluxo de gás e pureza. Entre em contato conosco hoje mesmo para otimizar seu processamento térmico e veja como a KINTEK pode fornecer as ferramentas especializadas que sua pesquisa ou produção exige.

Guia Visual

Referências

- W. F. Spencer, Aleksandar N. Nikoloski. Sustainable Production of Activated Carbon from Waste Wood Using Goethite Iron Ore. DOI: 10.3390/su17020681

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as principais diferenças entre fornos rotativos de fogo direto e de fogo indireto? Escolha o Forno Certo para o Seu Material

- Qual é o papel dos fornos tubulares rotativos no setor de energia? Aumentar a eficiência no processamento de biomassa e materiais de bateria

- Quais indústrias comumente usam fornos rotativos de combustão direta? Setores chave para processamento de alta temperatura

- Quais são algumas aplicações de pesquisa laboratorial dos fornos de tubo rotativo? Obtenha Processamento Térmico Uniforme para Pós

- Como o calor é transferido em um forno tubular rotativo? Desbloqueie o Aquecimento Uniforme para Seus Materiais

- Quais são as aplicações ambientais dos fornos rotativos? Descubra Soluções Versáteis para Tratamento de Resíduos

- Que avanços futuros são esperados na tecnologia de fornos rotativos? Descubra atualizações de IA, Eficiência e Versatilidade

- Quais são as principais características de um forno tubular rotativo? Desbloqueie o Processamento Térmico Contínuo e Uniforme