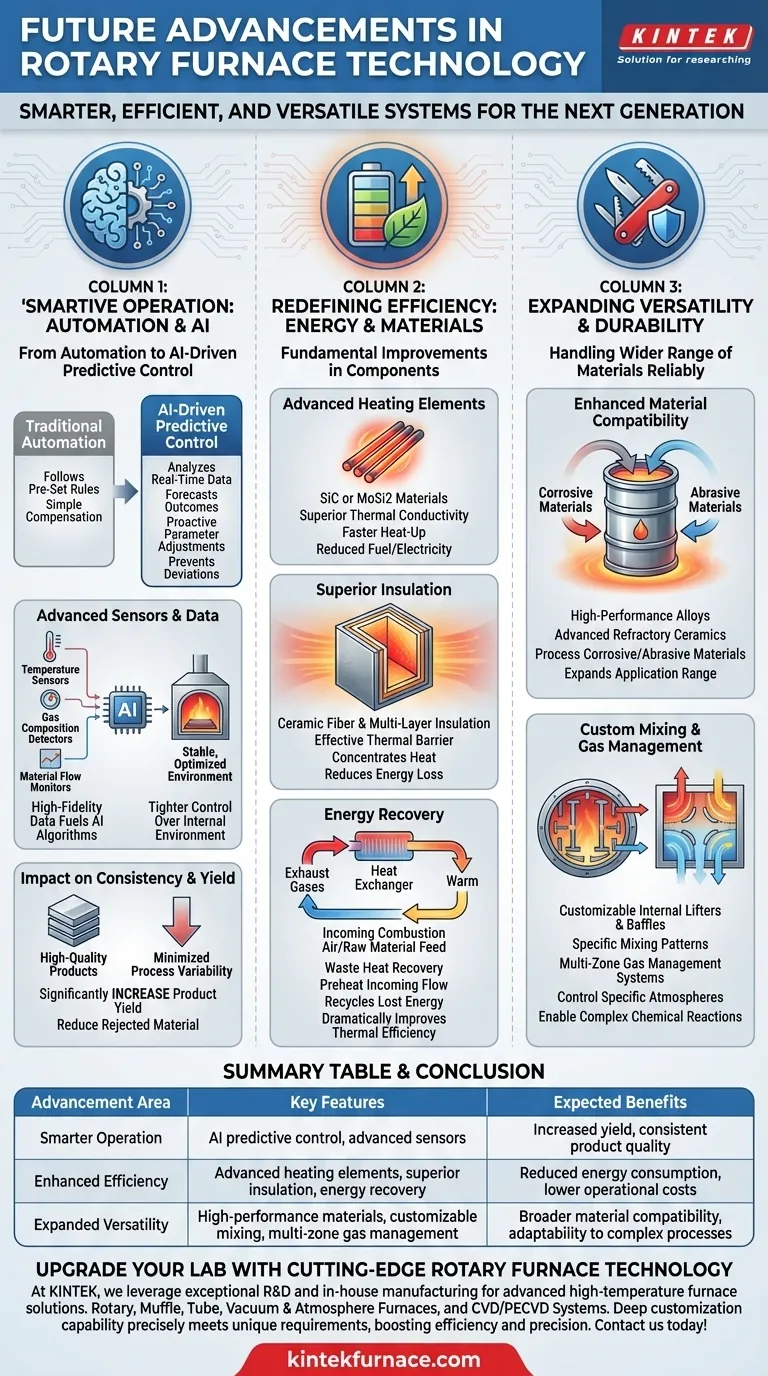

Os avanços futuros na tecnologia de fornos rotativos estão focados na criação de sistemas mais inteligentes, eficientes e versáteis. A próxima geração de fornos integrará inteligência artificial para controle preditivo de processos, utilizará materiais avançados para melhor durabilidade e gerenciamento de calor, e incorporará sistemas sofisticados de recuperação de energia para reduzir drasticamente os custos operacionais e o impacto ambiental.

A evolução central do forno rotativo é a sua transformação de um instrumento de aquecimento simples e de força bruta para uma ferramenta de processamento precisa e baseada em dados. Os avanços futuros não são sobre uma única descoberta, mas uma convergência de inteligência digital, ciência dos materiais e engenharia sustentável.

A Busca por Operações "Mais Inteligentes": Automação e IA

A mudança mais significativa na tecnologia de fornos é a integração da inteligência. O objetivo é ir além da automação simples para criar um sistema que se otimize ativamente.

Da Automação ao Controle Preditivo

A automação tradicional segue regras predefinidas. O futuro reside no controle preditivo baseado em IA, onde o sistema analisa dados em tempo real para prever resultados e ajustar parâmetros proativamente.

Isso permite que o forno compense automaticamente as variações na matéria-prima, previna desvios de processo antes que ocorram e garanta um produto final altamente consistente.

O Papel dos Sensores Avançados

Um sistema inteligente é tão bom quanto seus dados. Fornos futuros apresentarão conjuntos de sensores mais sofisticados para monitorar temperatura, composição de gás e fluxo de material com extrema precisão.

Esses dados de alta fidelidade são o combustível para algoritmos de IA, permitindo um controle mais rigoroso do ambiente interno do que nunca.

Impacto na Consistência e Rendimento

O benefício máximo de um forno "mais inteligente" é uma melhoria direta nas métricas operacionais. Ao minimizar a variabilidade do processo e otimizar as condições de reação, esses sistemas aumentarão significativamente o rendimento do produto e reduzirão o volume de material rejeitado ou fora das especificações.

Redefinindo a Eficiência: Energia e Materiais

Juntamente com a inteligência, há um forte impulso para reduzir o imenso consumo de energia inerente ao processamento de alta temperatura. Isso está sendo alcançado por meio de melhorias fundamentais nos componentes físicos do forno.

Elementos de Aquecimento Avançados

Os designs modernos estão caminhando para materiais como carbeto de silício (SiC) ou dissiliceto de molibdênio (MoSi2) para elementos de aquecimento.

Esses materiais oferecem condutividade térmica superior e temperaturas de operação mais altas, permitindo tempos de aquecimento mais rápidos e uma transferência de energia mais eficiente para a carga útil, o que reduz diretamente o consumo de combustível ou eletricidade.

Isolamento Superior e Gerenciamento Térmico

Uma grande fonte de ineficiência é a perda de calor para o ambiente circundante. Avanços em fibra cerâmica e isolamento multicamadas criam uma barreira térmica muito mais eficaz.

Isso mantém a energia térmica concentrada dentro do tambor do forno, reduzindo a energia necessária para manter uma temperatura definida.

Inovações na Recuperação de Energia

Os sistemas futuros darão grande ênfase à recuperação de calor residual. Isso envolve a captura de gases de exaustão de alta temperatura e o uso de um trocador de calor para pré-aquecer o ar de combustão de entrada ou até mesmo a alimentação de matéria-prima.

Isso cria um sistema de circuito fechado que recicla a energia que de outra forma seria perdida, melhorando drasticamente a eficiência térmica geral.

Expansão da Versatilidade e Durabilidade

A fronteira final do avanço é tornar os fornos rotativos capazes de lidar com uma gama mais ampla de materiais e processos de forma mais confiável.

Compatibilidade de Material Aprimorada

O tambor rotativo e seu revestimento interno estão sujeitos a estresse térmico e químico extremos. O uso de novas ligas de alto desempenho e cerâmicas refratárias avançadas permitirá que os fornos processem materiais mais corrosivos ou abrasivos.

Isso expande a gama de aplicação de fornos rotativos para novos e mais exigentes processos industriais.

Mistura Personalizada e Gerenciamento de Gás

A ação rotativa é crítica para a mistura. Designs futuros apresentarão elevadores e defletores internos mais personalizáveis para criar padrões de mistura específicos adaptados a um processo.

Combinado com sistemas de gerenciamento de gás multizonais, isso permite que os operadores criem e controlem atmosferas altamente específicas em diferentes partes do forno, possibilitando reações químicas complexas.

Compreendendo as Desvantagens

Embora esses avanços ofereçam benefícios significativos, eles não estão isentos de desafios que exigem consideração cuidadosa.

O Custo Inicial da Inovação

Sistemas avançados que integram IA, sensores especializados e materiais premium implicam um investimento inicial mais alto. O retorno do investimento a longo prazo a partir da economia de energia e do rendimento melhorado deve ser cuidadosamente calculado em relação a essa despesa de capital.

Maior Complexidade e Manutenção

Um forno mais inteligente e complexo requer uma força de trabalho mais qualificada. A manutenção muda de puramente mecânica e elétrica para incluir software e calibração de sensores, necessitando de treinamento especializado para operadores e técnicos.

O Risco de Superespecialização

Um forno altamente personalizado para um único processo específico pode oferecer desempenho máximo para essa tarefa, mas carecer de flexibilidade para se adaptar a novos produtos ou mudar as necessidades de produção no futuro.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar a tecnologia de fornos futuros, sua decisão deve ser guiada pelo seu principal fator operacional.

- Se o seu foco principal é maximizar a eficiência e reduzir custos: Priorize sistemas com recuperação avançada de energia, isolamento superior e controles de IA projetados especificamente para otimizar o consumo de combustível.

- Se o seu foco principal é melhorar a qualidade e a consistência do produto: Procure fornos com aquecimento multizonal, conjuntos de sensores abrangentes e algoritmos de IA preditivos que possam manter janelas de processo excepcionalmente apertadas.

- Se o seu foco principal é aumentar a versatilidade do processo: Dê ênfase a fornos construídos com materiais robustos para maior compatibilidade e designs que ofereçam sistemas personalizáveis de mistura e gerenciamento de gás.

Em última análise, esses avanços estão elevando o forno rotativo a um ativo estratégico capaz de fornecer níveis sem precedentes de precisão e eficiência.

Tabela Resumo:

| Área de Avanço | Principais Recursos | Benefícios Esperados |

|---|---|---|

| Operação Mais Inteligente | Controle preditivo de IA, sensores avançados | Aumento do rendimento, qualidade consistente do produto |

| Eficiência Aprimorada | Elementos de aquecimento avançados, isolamento superior, recuperação de energia | Consumo de energia reduzido, custos operacionais mais baixos |

| Versatilidade Expandida | Materiais de alto desempenho, mistura personalizável, gerenciamento de gás multizonal | Compatibilidade de material mais ampla, adaptabilidade a processos complexos |

Pronto para atualizar seu laboratório com tecnologia de forno rotativo de ponta? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos rotativos, fornos mufla, de tubo, a vácuo e com atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, impulsionando a eficiência e a precisão. Entre em contato hoje mesmo para discutir como podemos adaptar uma solução para suas necessidades!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura