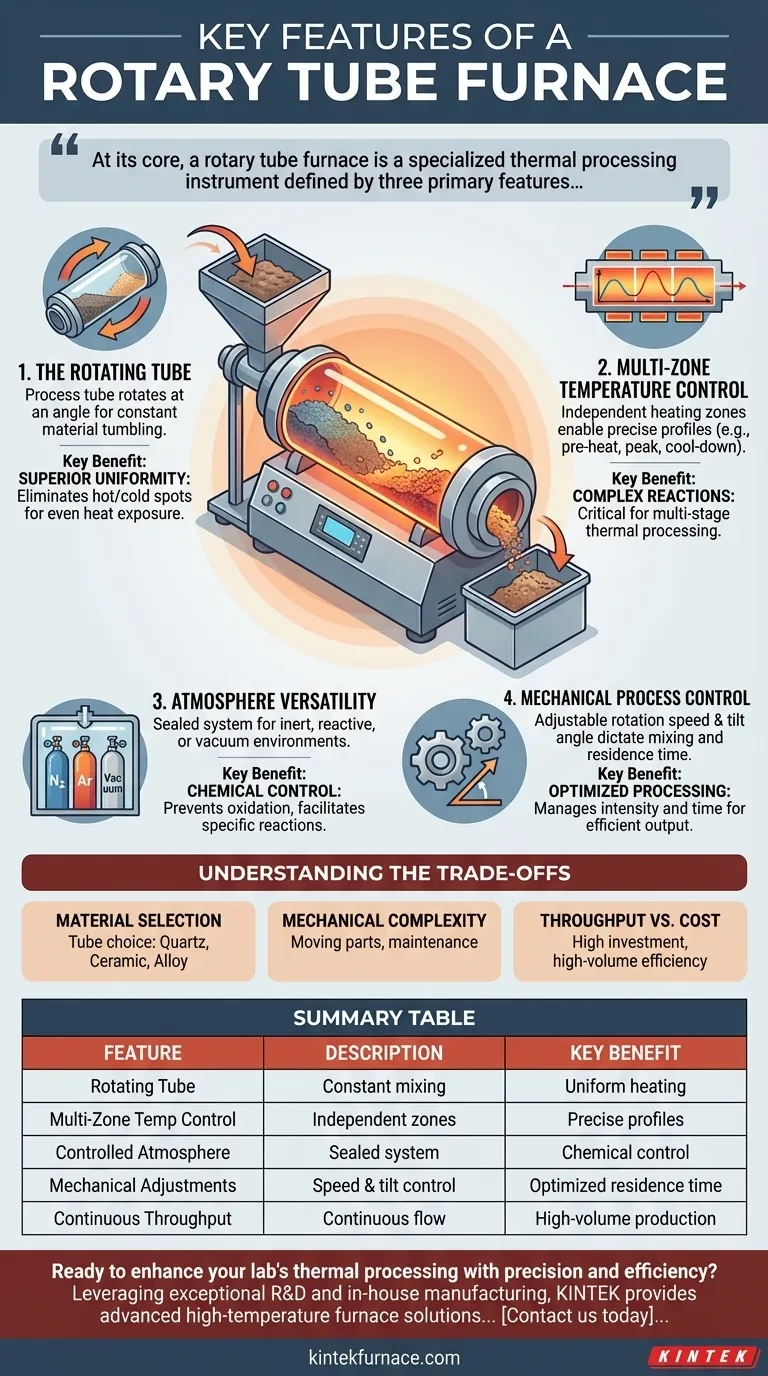

Em sua essência, um forno tubular rotativo é um instrumento especializado de processamento térmico definido por três características primárias: um tubo de processo em rotação constante, controle preciso de temperatura multizona e a capacidade de manter uma atmosfera de gás controlada. Essa combinação permite o processamento contínuo e garante que o material interno seja aquecido e misturado com uniformidade excepcional, uma tarefa impossível em um forno estático.

O verdadeiro valor de um forno tubular rotativo reside não em seus componentes individuais, mas em sua sinergia. Ele transforma o processamento térmico de uma tarefa estática e orientada a lotes em uma operação dinâmica, controlável e contínua, ideal para produzir materiais altamente consistentes em escala.

O Princípio Central: Processamento Térmico Dinâmico

Ao contrário de um forno padrão que aquece uma amostra estacionária, um forno tubular rotativo é construído em torno do conceito de aquecimento e mistura dinâmicos. Essa diferença fundamental desbloqueia capacidades de processamento únicas.

O Tubo Rotativo

O componente central é o tubo de processo, que é montado em um ligeiro ângulo e gira continuamente. Esta rotação é a chave para o principal benefício do forno: a uniformidade.

À medida que o tubo gira, ele constantemente tomba e mistura o material dentro. Essa ação garante que cada partícula seja exposta à fonte de calor de forma uniforme, eliminando os pontos quentes e frios que afetam os fornos estáticos.

Vazão Contínua

A combinação de rotação e uma ligeira inclinação para baixo transforma o forno em um sistema de processamento contínuo. A matéria-prima é alimentada na extremidade superior do tubo e move-se gradualmente para a extremidade inferior à medida que gira, emergindo como um produto acabado.

Este design é excepcionalmente eficiente para aplicações industriais que exigem produção de alto volume, como calcinação, pirólise ou secagem de pós e materiais granulares.

Desvendando os Principais Sistemas de Controle

Um forno tubular rotativo é mais do que apenas um tambor aquecido e giratório. É um instrumento preciso onde cada parâmetro chave pode ser controlado para otimizar uma transformação química ou física específica.

Controle de Temperatura Multizona

O corpo do forno é tipicamente dividido em múltiplas zonas de aquecimento, controladas independentemente, ao longo do comprimento do tubo. Isso permite criar um perfil de temperatura preciso.

Por exemplo, um processo pode exigir uma zona de pré-aquecimento, uma zona de reação central a uma temperatura máxima e uma zona final de resfriamento, tudo dentro da mesma operação contínua. Esse nível de controle é crítico para reações complexas e multiestágios.

Versatilidade da Atmosfera

A maioria dos processos é sensível à atmosfera circundante. Os fornos rotativos são projetados com sistemas selados que permitem um controle preciso da atmosfera.

Este recurso permite que as operações sejam realizadas sob um gás inerte (como nitrogênio ou argônio) para prevenir a oxidação, um gás reativo para facilitar uma mudança química, ou vácuo.

Controle de Processo Mecânico

O comportamento físico do material é gerenciado através de ajustes mecânicos. O controle da velocidade de rotação dita a intensidade da mistura, enquanto o ajuste do ângulo de inclinação influencia diretamente quanto tempo o material permanece no forno—um parâmetro conhecido como tempo de residência.

Compreendendo as Trocas

Embora poderoso, o forno tubular rotativo não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

A Seleção do Material é Crítica

O próprio tubo de processo é exposto a estresse térmico e químico extremos. A escolha do material do tubo—tipicamente quartzo, cerâmica (alumina) ou uma liga metálica—define a temperatura máxima de operação do forno e sua resistência à corrosão do material do processo.

Complexidade Mecânica e Manutenção

A engrenagem de acionamento, os selos rotativos e o motor que permitem a rotação do tubo são peças móveis. Em comparação com um forno tubular estático simples, esses componentes introduzem complexidade mecânica adicional e exigem um cronograma de manutenção mais rigoroso para garantir a confiabilidade.

Vazão vs. Custo

Os sofisticados sistemas de controle, construção robusta e componentes mecânicos tornam os fornos tubulares rotativos um investimento de capital significativo em comparação com fornos de batelada mais simples. Seu valor é mais evidente em aplicações onde a vazão contínua e a uniformidade do produto justificam o custo inicial.

Tomando a Decisão Certa para o Seu Processo

A seleção do equipamento térmico certo depende inteiramente do seu objetivo final. As características de um forno tubular rotativo são adaptadas para resultados específicos.

- Se o seu foco principal é a produção contínua de alto volume: Um forno tubular rotativo é construído especificamente para isso, oferecendo eficiência e consistência inigualáveis para processos como torrefação, secagem ou calcinação de materiais a granel.

- Se o seu foco principal é a síntese precisa de materiais: A combinação de perfis de temperatura multizona, controle de atmosfera e tempo de residência ajustável oferece o controle granular necessário para otimizar reações químicas e criar materiais inovadores.

- Se o seu foco principal é o processamento de materiais não uniformes ou termossensíveis: A suave ação de tombamento e a exposição ao calor excepcionalmente uniforme previnem o superaquecimento localizado e garantem que cada parte da sua amostra seja processada de forma idêntica.

Ao integrar movimento dinâmico com controle ambiental preciso, o forno tubular rotativo oferece uma solução poderosa para os desafios mais exigentes do processamento térmico.

Tabela Resumo:

| Característica | Descrição | Principal Benefício |

|---|---|---|

| Tubo Rotativo | Tubo gira em um ângulo para mistura constante do material | Garante aquecimento uniforme e elimina pontos quentes/frios |

| Controle de Temperatura Multizona | Zonas de aquecimento independentes ao longo do comprimento do tubo | Permite perfis de temperatura precisos para reações complexas |

| Atmosfera Controlada | Sistema selado para ambientes inertes, reativos ou a vácuo | Previne a oxidação e facilita mudanças químicas específicas |

| Ajustes Mecânicos | Controle sobre a velocidade de rotação e o ângulo de inclinação | Gerencia a intensidade da mistura e o tempo de residência para otimização |

| Vazão Contínua | O material se move continuamente da alimentação para a descarga | Ideal para produção de alto volume como calcinação e secagem |

Pronto para aprimorar o processamento térmico do seu laboratório com precisão e eficiência? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos tubulares rotativos podem oferecer uniformidade superior e vazão contínua para suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento