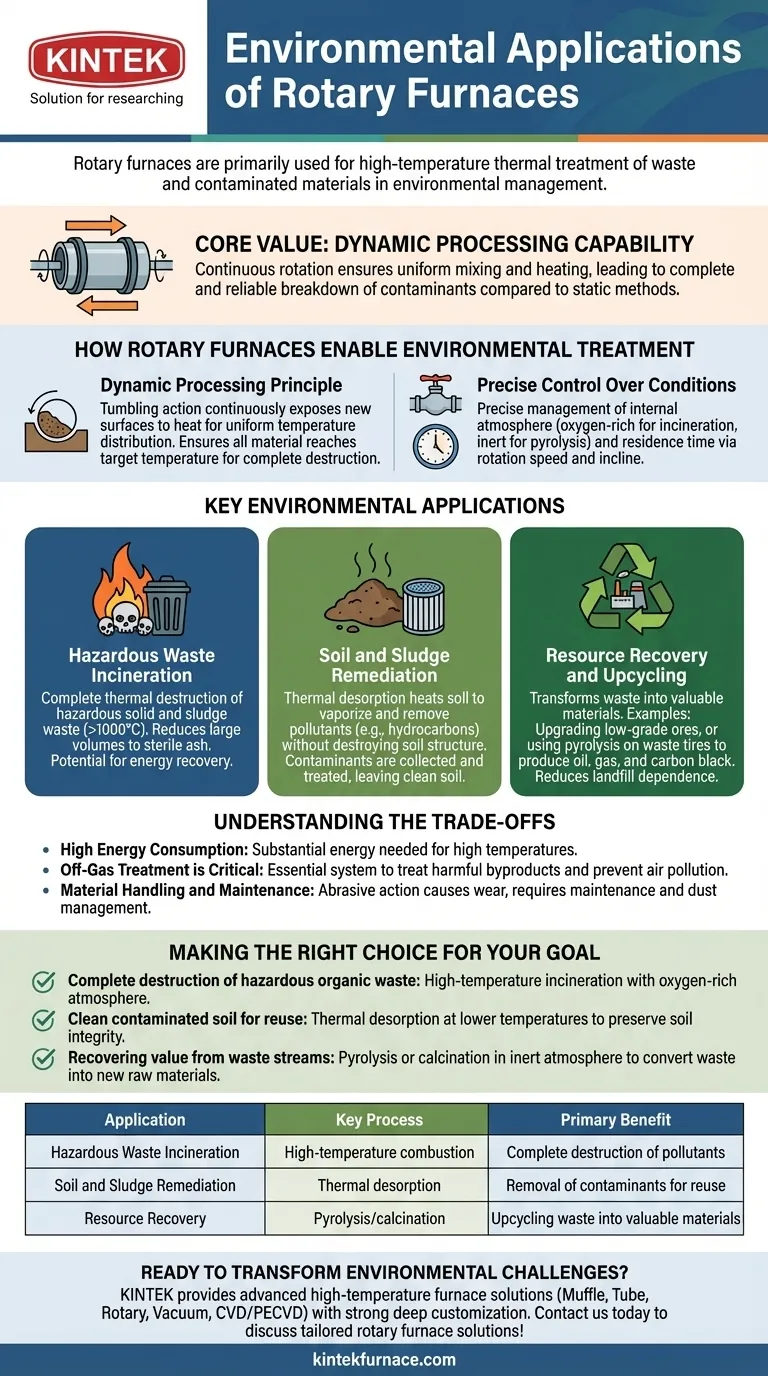

Na gestão ambiental, os fornos rotativos são usados principalmente para o tratamento térmico de alta temperatura de resíduos e materiais contaminados. Suas principais aplicações incluem a destruição completa de resíduos perigosos por incineração, a remediação de solos contaminados por dessorção térmica e a recuperação de recursos valiosos a partir de subprodutos industriais.

O valor central de um forno rotativo em aplicações ambientais reside na sua capacidade de processamento dinâmico. A rotação contínua garante que cada partícula do material seja misturada e aquecida uniformemente, levando a uma decomposição mais completa e confiável dos contaminantes em comparação com métodos de aquecimento estático.

Como os Fornos Rotativos Possibilitam o Tratamento Ambiental

A eficácia de um forno rotativo decorre do seu design fundamental: um vaso cilíndrico giratório. Este princípio mecânico simples oferece duas vantagens críticas para o processamento de materiais complexos e frequentemente perigosos.

O Princípio do Processamento Dinâmico

A ação de tombamento dentro do forno expõe continuamente novas superfícies do material à fonte de calor. Isso garante uma distribuição de temperatura uniforme em todo o lote.

Ao contrário de um forno estático onde as camadas externas podem isolar o núcleo, um forno rotativo garante que todo o material atinja a temperatura alvo. Isso é essencial para a destruição completa de poluentes.

Esta mistura constante também promove uma interação completa entre o material e a atmosfera controlada dentro do forno, acelerando as reações químicas desejadas.

Controle Preciso Sobre as Condições do Processo

Fornos rotativos permitem o gerenciamento preciso da atmosfera interna. Um ambiente rico em oxigênio pode ser usado para combustão completa (incineração), enquanto uma atmosfera inerte ou com privação de oxigênio é usada para processos como a pirólise.

Além disso, os operadores podem controlar o tempo de residência — quanto tempo o material permanece no forno — ajustando a velocidade de rotação e a inclinação do tubo. Este controle é vital para garantir que os contaminantes sejam mantidos em uma temperatura específica por tempo suficiente para serem totalmente neutralizados.

Aplicações Ambientais Chave em Detalhes

As capacidades exclusivas dos fornos rotativos os tornam adequados para várias tarefas ambientais específicas e de alto impacto.

Incineração de Resíduos Perigosos

Para resíduos sólidos e lodos contendo compostos orgânicos perigosos (como PCBs, dioxinas ou solventes), a incineração de alta temperatura é frequentemente o método de descarte mais eficaz.

O aquecimento uniforme do forno rotativo garante que o resíduo atinja temperaturas (frequentemente >1000°C) que garantem a destruição térmica completa desses poluentes. O processo reduz um grande volume de material perigoso em uma cinza pequena, estéril e frequentemente não perigosa. Em alguns sistemas, o calor gerado é capturado para produzir energia.

Remediação de Solos e Lodos

Um processo chamado dessorção térmica é usado para limpar solos contaminados ou lodos industriais. O objetivo não é destruir o solo, mas remover os poluentes dele.

O forno aquece o solo a uma temperatura alta o suficiente para vaporizar os contaminantes (como hidrocarbonetos de petróleo ou mercúrio), mas baixa o suficiente para evitar a destruição da estrutura do solo em si. Esses poluentes vaporizados são então coletados e tratados em um sistema de gases de exaustão separado, deixando para trás solo limpo e reutilizável.

Recuperação e Upcycling de Recursos

Fornos rotativos são ferramentas poderosas para uma economia circular, ajudando a recuperar valor de materiais antes considerados resíduos.

Isso inclui o aprimoramento de minérios de fosfato de baixo grau para melhorar sua pureza para a produção de fertilizantes ou o uso de pirólise para decompor pneus descartados em óleo, gás e negro de fumo. Ao transformar subprodutos industriais em matérias-primas valiosas, esses fornos ajudam a reduzir a dependência de aterros sanitários e a conservar recursos naturais.

Entendendo as Compensações

Embora altamente eficazes, os sistemas de fornos rotativos vêm com complexidades operacionais e considerações significativas que devem ser gerenciadas.

Alto Consumo de Energia

Atingir e manter as altas temperaturas necessárias para incineração ou tratamento térmico exige uma quantidade substancial de energia. Isso representa um custo operacional importante e deve ser considerado na pegada ambiental geral do processo.

O Tratamento de Gases de Exaustão é Crítico

O processo térmico transforma resíduos sólidos em cinzas e gás. Esse gás de exaustão pode conter subprodutos nocivos, como metais pesados, gases ácidos e dioxinas recém-formadas. Um sistema de tratamento de gases de exaustão complexo e robusto — incluindo lavadores, filtros e pós-queimadores — não é opcional; é essencial para prevenir a poluição do ar.

Manuseio de Material e Manutenção

A natureza abrasiva da ação de tombamento pode causar desgaste significativo no revestimento refratário interno do forno, exigindo manutenção e substituição regulares. Também pode gerar poeira fina, que deve ser cuidadosamente gerenciada tanto dentro do sistema quanto nas fases finais de manuseio do material.

Fazendo a Escolha Certa para o Seu Objetivo

O processo térmico específico que você usa em um forno rotativo depende inteiramente do seu objetivo final para o material.

- Se o seu foco principal é a destruição completa de resíduos orgânicos perigosos: A incineração de alta temperatura com uma atmosfera rica em oxigênio é a solução mais direta e eficaz.

- Se o seu foco principal é limpar solo contaminado para reutilização: A dessorção térmica em temperaturas mais baixas é a aplicação correta para preservar a integridade do solo enquanto remove poluentes voláteis.

- Se o seu foco principal é recuperar valor de fluxos de resíduos: A pirólise (em atmosfera inerte) ou calcinação pode ser o processo ideal para converter resíduos em novas matérias-primas.

Em última análise, o forno rotativo é uma tecnologia versátil que transforma passivos ambientais em resultados gerenciáveis.

Tabela de Resumo:

| Aplicação | Processo Chave | Benefício Principal |

|---|---|---|

| Incineração de Resíduos Perigosos | Combustão de alta temperatura | Destruição completa de poluentes |

| Remediação de Solos e Lodos | Dessorção térmica | Remoção de contaminantes para reutilização |

| Recuperação de Recursos | Pirólise/calcinação | Upcycling de resíduos em materiais valiosos |

Pronto para transformar seus desafios ambientais em oportunidades? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas de fornos rotativos podem aprimorar seus processos de tratamento de resíduos e recuperação de recursos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre