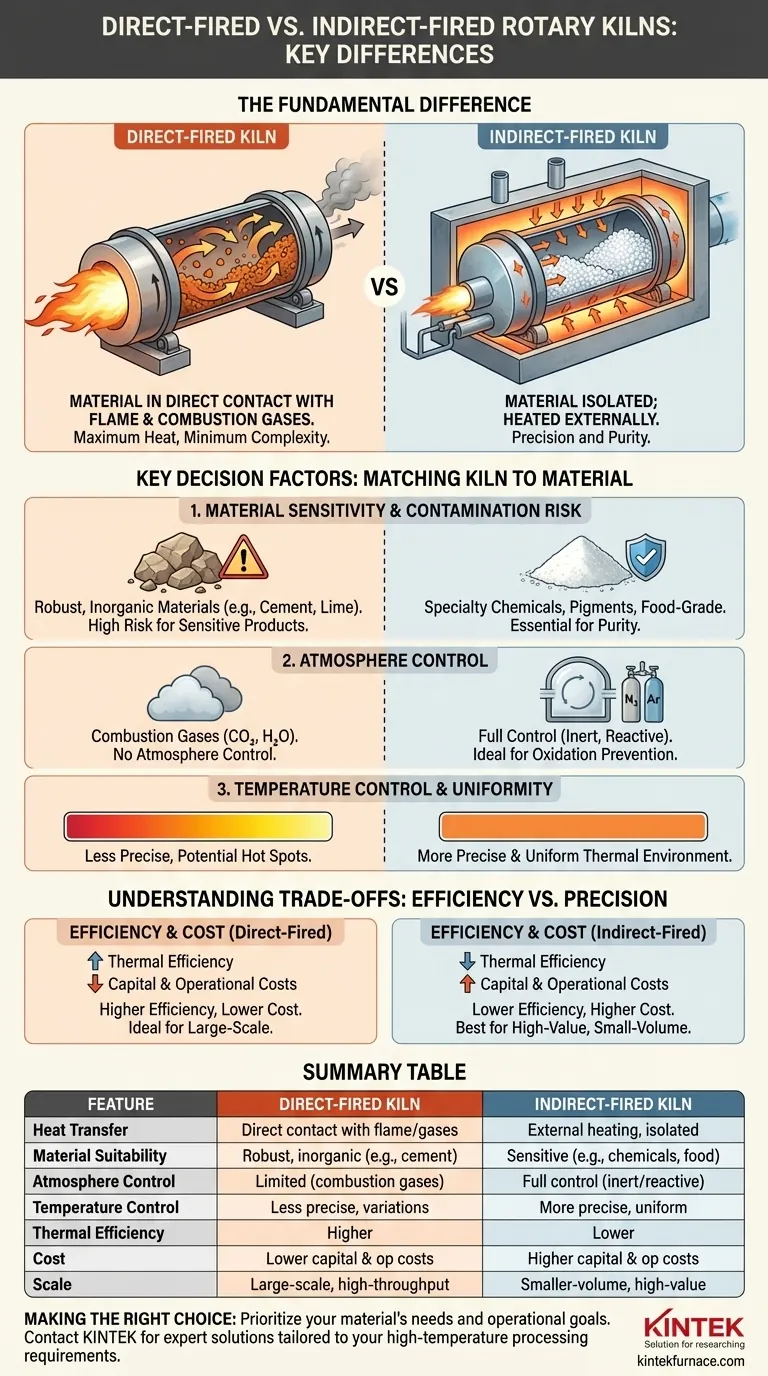

A diferença fundamental entre fornos rotativos de fogo direto e de fogo indireto reside inteiramente na forma como o calor é transferido para o material que está sendo processado. Em um forno de fogo direto, o material está em contato direto com a chama e os gases de combustão. Em um forno de fogo indireto, o material é isolado dentro de um tambor rotativo que é aquecido externamente, impedindo qualquer contato com subprodutos da combustão. Esta única distinção determina a adequação de cada forno para diferentes materiais, atmosferas de processo e orçamentos operacionais.

A escolha entre um forno de fogo direto e um de fogo indireto não é uma questão de qual é superior, mas qual é apropriado. A decisão depende de um fator crítico: se o seu material pode tolerar o contato direto com os gases de combustão.

O Mecanismo Central: Como o Calor é Transferido

Para selecionar a tecnologia correta, você deve primeiro entender como cada sistema funciona. O método de transferência de calor é o princípio central de design que cria todas as outras diferenças.

Fornos de Fogo Direto: Calor Máximo, Complexidade Mínima

Em um sistema de fogo direto, um queimador injeta uma chama diretamente no tambor do forno rotativo.

Os gases quentes de combustão fluem ao longo do comprimento do forno, tombando com o material e transferindo calor por contato direto. Este é o método de aquecimento mais direto.

Pense nisso como assar um marshmallow diretamente sobre uma fogueira — a fonte de calor toca o objeto que você está aquecendo.

Fornos de Fogo Indireto: Precisão e Pureza

Em um sistema de fogo indireto, o tambor rotativo é envolto em um forno externo ou câmara de aquecimento.

Os queimadores aquecem o lado externo da carcaça do tambor, e esse calor é conduzido através da parede de metal para o material que está tombando no interior. O material nunca toca a chama ou seus gases de exaustão.

Isso é análogo a cozinhar alimentos em uma panela selada no fogão — o calor é transferido através da panela, não diretamente da chama.

Fatores Chave de Decisão: Combinando o Forno com o Material

As propriedades químicas e físicas do seu material serão o principal impulsionador da sua decisão. Uma escolha incorreta pode levar à contaminação, degradação do produto ou um processo ineficiente.

Sensibilidade do Material e Risco de Contaminação

Fornos de fogo direto são ideais para materiais inorgânicos e robustos que não serão quimicamente alterados pelo contato com gases de combustão. Isso inclui aplicações comuns como cimento, cal e algum processamento de minério.

Fornos de fogo indireto são essenciais para materiais onde a pureza é crítica. Isso inclui produtos químicos especiais, pigmentos, produtos de grau alimentício ou qualquer substância que possa ser contaminada ou descolorida por subprodutos da combustão.

Controle de Atmosfera

A atmosfera interna de um forno de fogo direto é, por definição, o produto da combustão — tipicamente rica em dióxido de carbono e vapor de água. Você não pode alterar fundamentalmente isso.

Um forno de fogo indireto oferece controle total sobre a atmosfera interna. Como o processo é isolado da fonte de calor, você pode processar materiais em um ambiente inerte (como nitrogênio) para prevenir oxidação ou em uma atmosfera gasosa reativa específica, se o processo exigir.

Controle e Uniformidade da Temperatura

Fornos indiretos geralmente oferecem um controle de temperatura mais preciso e uniforme. Toda a carcaça é aquecida, criando um ambiente térmico mais consistente para o material no interior.

Sistemas de fogo direto podem atingir temperaturas em massa muito altas com eficiência, mas podem apresentar maior variação de temperatura e pontos quentes ao longo do comprimento do forno.

Entendendo as Trocas: Eficiência vs. Precisão

As vantagens de um sistema em termos de pureza e controle geralmente vêm à custa da eficiência e do custo. Entender essas trocas é fundamental para uma decisão técnica e financeira sólida.

Eficiência Térmica

Fornos de fogo direto são geralmente mais eficientes energeticamente. O calor é transferido diretamente da fonte de combustível para o material, resultando em menos perdas térmicas.

Fornos de fogo indireto são inerentemente menos eficientes. O calor deve ser transferido da chama para o forno, depois através da carcaça do forno e, finalmente, para o material. Cada etapa envolve alguma perda de energia.

Custos de Capital e Operacionais

Um sistema de fogo direto é tipicamente menos complexo em sua construção. Isso se traduz em um custo de capital inicial mais baixo e, frequentemente, manutenção mais simples.

Um sistema de fogo indireto, com seu forno externo, selos especializados e design mais complexo, é significativamente mais caro para construir e manter.

Escala e Vazão (Throughput)

Fornos de fogo direto são os pilares da indústria pesada. Seu design é bem adequado para aplicações contínuas de escala muito grande e alta vazão onde a eficiência é primordial.

Fornos de fogo indireto são mais comumente usados para materiais de menor volume e maior valor, onde a precisão e a pureza justificam o custo operacional mais alto e a vazão potencialmente menor.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada por uma compreensão clara de seu objetivo principal de processo. Analise seus objetivos em relação aos pontos fortes centrais de cada tipo de forno.

- Se seu foco principal é o processamento de alto volume de materiais robustos: Um forno de fogo direto oferece a melhor combinação de eficiência térmica e custo-benefício.

- Se seu foco principal é a pureza do material e o controle de contaminação: Um forno de fogo indireto é inegociável para isolar seu produto dos gases de combustão.

- Se seu foco principal é o processamento em uma atmosfera específica ou inerte: Você deve usar um forno de fogo indireto para manter o controle atmosférico preciso.

- Se seu foco principal é minimizar o custo de capital para um material compatível: Um forno de fogo direto é a escolha mais econômica.

Ao priorizar as necessidades do seu material e seus objetivos operacionais, você pode selecionar com confiança a tecnologia de forno correta para sua aplicação.

Tabela Resumo:

| Recurso | Forno de Fogo Direto | Forno de Fogo Indireto |

|---|---|---|

| Transferência de Calor | Contato direto com chama e gases | Aquecimento externo, material isolado |

| Adequação do Material | Materiais robustos, inorgânicos (ex: cimento, cal) | Materiais sensíveis que exigem pureza (ex: produtos químicos, grau alimentício) |

| Controle de Atmosfera | Limitado, gases de combustão presentes | Controle total, atmosferas inertes ou reativas possíveis |

| Controle de Temperatura | Menos preciso, potencial para variações | Mais preciso e uniforme |

| Eficiência Térmica | Maior | Menor |

| Custo | Custos de capital e operacionais mais baixos | Custos de capital e operacionais mais altos |

| Escala | Ideal para grande escala, alta vazão | Melhor para aplicações de menor volume e alto valor |

Com dificuldades para escolher o forno certo para o seu processamento de material? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Múfla, Tubulares, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção. Entre em contato conosco hoje para aumentar a eficiência do seu processo e alcançar resultados superiores com nossas soluções especializadas!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Como as especificações do alimentador vibratório impactam a eficiência do forno rotativo? Otimize o fluxo e a estabilidade de materiais do seu laboratório

- Qual o papel do fluxo de gás e da combustão em um forno rotativo? Otimize a Transferência de Calor para Eficiência e Qualidade

- Quais são alguns processos comuns realizados em fornos rotativos? Desbloqueie Soluções Eficientes de Transformação de Materiais

- O que distingue os fornos rotativos diretos dos indiretos? Escolha o Forno Certo para o Seu Material

- Como a personalização beneficia o uso de fornos rotativos? Aumente a Eficiência e a Qualidade com Soluções Sob Medida