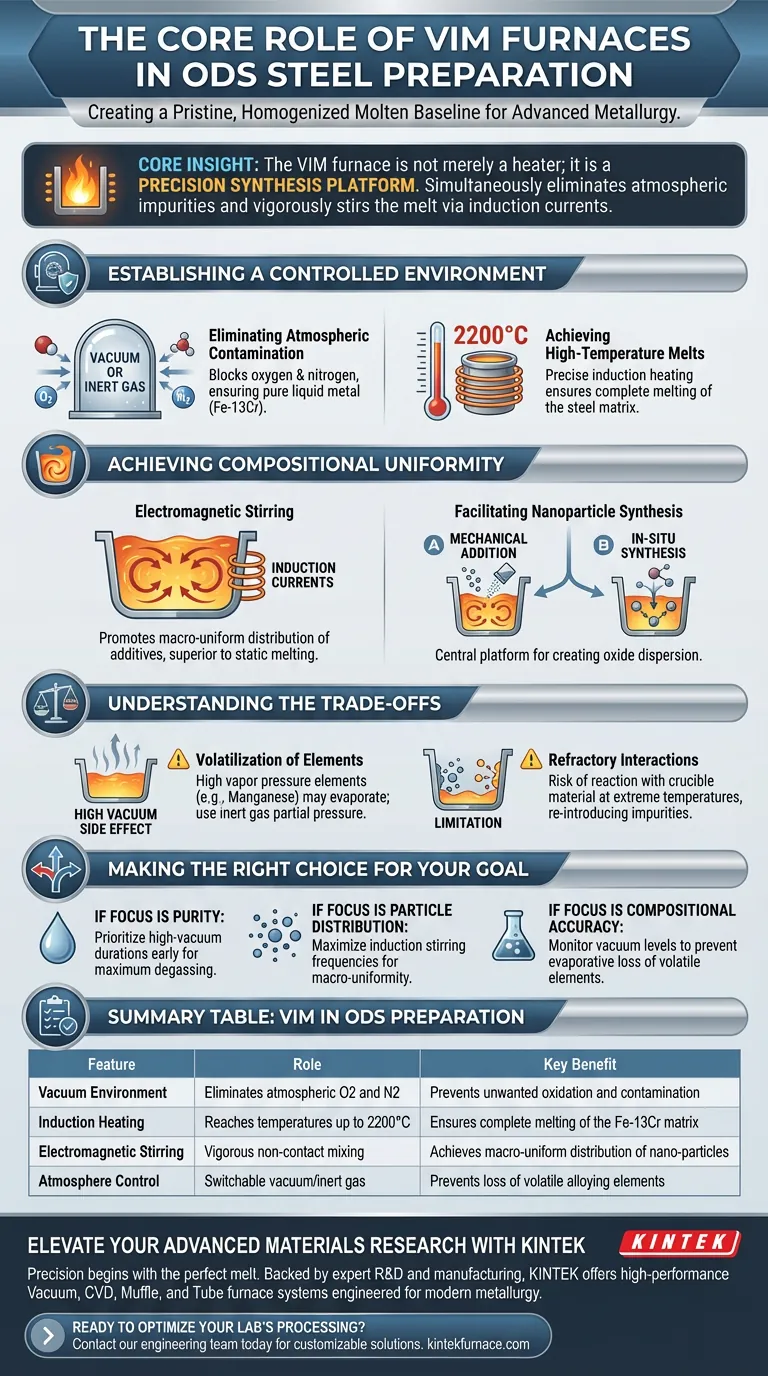

O papel central de um forno de Fusão por Indução a Vácuo (VIM) na preparação de aço ODS é criar uma linha de base fundida prístina e homogeneizada. Especificamente para o aço Fe-13Cr, o forno VIM utiliza um ambiente de alto vácuo ou gás inerte para evitar contaminação atmosférica, ao mesmo tempo que aproveita a agitação eletromagnética para garantir que os aditivos sejam distribuídos uniformemente por toda a fusão.

Insight Central: O forno VIM não é meramente um aquecedor; é uma plataforma de síntese de precisão. Sua capacidade de eliminar simultaneamente impurezas atmosféricas e agitar vigorosamente a fusão através de correntes de indução o torna a ferramenta fundamental para a pesquisa tanto da adição mecânica quanto da síntese in-situ de nanopartículas em aço ODS.

Estabelecendo um Ambiente Controlado

Eliminando a Contaminação Atmosférica

O principal desafio na preparação de aço Reforçado por Dispersão de Óxido (ODS) é evitar a formação de óxidos indesejados antes que as nanopartículas projetadas sejam introduzidas.

O forno VIM aborda isso operando em um ambiente de vácuo ou gás inerte altamente controlado.

Este isolamento bloqueia efetivamente o oxigênio e o nitrogênio da atmosfera, garantindo que o metal líquido (Fe-13Cr) permaneça puro e livre de contaminação ambiental.

Alcançando Fusões de Alta Temperatura

A preparação de aço ODS requer o atingimento de limiares térmicos significativos para garantir a liga completa.

Através do aquecimento por indução de alta frequência, o forno VIM fornece controle preciso de temperatura de até 2200°C.

Esta alta capacidade térmica garante a fusão completa da matriz de aço, preparando-a para a introdução ou síntese de agentes de dispersão.

Alcançando Uniformidade Composicional

O Mecanismo de Agitação Eletromagnética

Fundir o aço é apenas o primeiro passo; o requisito crítico para o aço ODS é a dispersão uniforme dos elementos.

O forno VIM utiliza agitação eletromagnética, um subproduto natural das correntes de indução usadas para aquecer o metal.

Este mecanismo de agitação sem contato promove uma distribuição macro-uniforme de aditivos dentro do banho de fusão, o que é superior aos métodos de fusão estática.

Facilitando a Síntese de Nanopartículas

O forno VIM atua como a plataforma central de pesquisa para os dois principais métodos de criação da dispersão de óxido.

Ele suporta adição mecânica, onde as partículas são fisicamente introduzidas na fusão agitada.

Ele também suporta síntese in-situ, onde as condições químicas dentro da fusão são manipuladas para gerar nanopartículas internamente.

Compreendendo as Compensações

Embora o VIM seja essencial para pureza e mistura, ele requer gerenciamento cuidadoso de variáveis específicas de processamento.

Volatilização de Elementos

O alto vácuo necessário para remover gases como oxigênio e nitrogênio pode ter um efeito colateral.

Elementos de liga com alta pressão de vapor (como Manganês) podem evaporar ou "ferver" sob condições de vácuo profundo.

Os operadores muitas vezes precisam mudar para uma pressão parcial de gás inerte (como Argônio) após o estágio inicial de refino para reter esses elementos voláteis.

Interações Refratárias

A limpeza do aço é limitada pelo revestimento do forno.

Como a fusão é agressivamente agitada e aquecida a temperaturas extremas (2200°C), há o risco de o metal fundido reagir com o material do cadinho.

Isso pode reintroduzir impurezas se o material refratário não for cuidadosamente selecionado para corresponder à química da fusão Fe-13Cr.

Fazendo a Escolha Certa para o Seu Objetivo

Ao utilizar VIM para a preparação de aço ODS, adapte seus parâmetros de processo ao seu objetivo de pesquisa específico.

- Se o seu foco principal é Pureza: Priorize durações de alto vácuo no início da fusão para maximizar a desgaseificação e minimizar impurezas atmosféricas.

- Se o seu foco principal é Distribuição de Partículas: Maximize o uso de frequências de agitação por indução para garantir a uniformidade macroscópica dos aditivos antes da fundição.

- Se o seu foco principal é Precisão Composicional: Monitore os níveis de vácuo de perto para evitar a perda evaporativa de elementos de liga voláteis durante a manutenção em alta temperatura.

O forno VIM é o guardião da qualidade, determinando a pureza e a homogeneidade iniciais nas quais todas as propriedades subsequentes do aço ODS dependem.

Tabela Resumo:

| Característica | Papel na Preparação de Aço ODS | Benefício Chave |

|---|---|---|

| Ambiente a Vácuo | Elimina O2 e N2 atmosféricos | Previne oxidação e contaminação indesejadas |

| Aquecimento por Indução | Atinge temperaturas de até 2200°C | Garante a fusão completa da matriz Fe-13Cr |

| Agitação Eletromagnética | Mistura vigorosa sem contato | Alcança distribuição macro-uniforme de nanopartículas |

| Controle de Atmosfera | Vácuo/gás inerte comutável | Previne a perda de elementos de liga voláteis |

Eleve Sua Pesquisa em Materiais Avançados com a KINTEK

A precisão no aço Reforçado por Dispersão de Óxido (ODS) começa com a fusão perfeita. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de fornos de Vácuo, CVD, Muffle e Tubo de alto desempenho, projetados especificamente para atender às demandas rigorosas da metalurgia moderna.

Se você precisa de fornos VIM personalizados para síntese de nanopartículas ou sistemas Rotativos e a Vácuo especializados para refino de materiais, nosso equipamento fornece a precisão térmica e o controle atmosférico necessários para seus avanços.

Pronto para otimizar o processamento em alta temperatura do seu laboratório? Entre em contato com nossa equipe de engenharia hoje mesmo para discutir suas necessidades de pesquisa exclusivas e descobrir como nossas soluções personalizáveis podem aprimorar sua eficiência de produção.

Guia Visual

Referências

- Alexandr Panichkin, Alexandr Arbuz. RESEARCH OF INJECTION METHODS FOR Y2O3 NANOPARTICLES INTO NICKEL- FREE STAINLESS STEEL DURING INDUCTION VACUUM REMELTING. DOI: 10.59957/jctm.v59.i1.2024.20

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Como os fornos de indução aumentam a segurança durante o processo de fundição? Obtenha uma Fusão de Metal Mais Limpa e Segura

- Que soluções são implementadas para a fusão por indução a vácuo (VIM)? Alcançar Pureza e Desempenho de Liga Superior

- Quais são os principais benefícios de usar um Forno de Fusão por Indução a Vácuo IGBT? Alcance Pureza e Controle de Metal Superiores

- Por que a eficiência energética é importante ao escolher um forno de fusão por indução? Corte custos e aumente a produtividade

- Qual é a diferença entre VIM e VIM&C? Escolha o Processo Certo para a Sua Fabricação de Metal

- Quais são as matérias-primas para o forno de indução? O Guia Essencial para Carga e Materiais de Construção

- Quais são as implicações de custo do uso de fornos elétricos de cadinho? Descubra o Custo Total de Propriedade Verdadeiro

- Quais são as vantagens da Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Desempenho Inigualáveis do Metal