Em resumo, a principal diferença entre a Fusão por Indução a Vácuo (VIM) e a Fusão e Fundição por Indução a Vácuo (VIM&C) reside no seu produto final e propósito. VIM é um processo de refino que produz blocos de metal grandes e uniformes chamados lingotes, destinados a processamento posterior. Em contraste, VIM&C é um processo integrado que funde o metal e o molda imediatamente para criar uma peça complexa, de formato quase final (near-net-shape), combinando duas etapas críticas de fabricação em uma.

A escolha entre estes processos é uma decisão estratégica baseada no seu objetivo de fabricação. VIM trata fundamentalmente de criar uma matéria-prima (um lingote) altamente pura e homogênea. VIM&C alavanca essa mesma pureza para criar um componente complexo e acabado em uma única operação altamente eficiente.

A Base: Como Funciona a Indução a Vácuo

Para entender a diferença no processo, devemos primeiro reconhecer o núcleo tecnológico que compartilham. Tanto VIM quanto VIM&C dependem dos mesmos dois princípios fundamentais para alcançar uma qualidade superior do metal.

O Papel do Aquecimento por Indução

A indução usa um campo eletromagnético potente e alternado gerado por uma bobina de cobre para aquecer o metal condutor. Como o campo magnético atravessa materiais não condutores, a fusão pode ocorrer sem qualquer contato físico entre a fonte de calor e o metal.

Este aquecimento sem contato é fundamental para manter a pureza, pois evita a contaminação que pode ocorrer com a fusão tradicional por arco ou à base de chama.

A Importância do Vácuo

Realizar este processo dentro de uma câmara de vácuo remove gases atmosféricos como oxigênio e nitrogênio. Isso previne a formação de óxidos e outras impurezas que podem degradar as propriedades mecânicas do metal.

O vácuo também retira ativamente os gases dissolvidos do metal fundido, resultando em um produto final mais limpo, denso e resistente. Isso é essencial para superligas de alto desempenho.

VIM vs. VIM&C: Uma Diferença de Propósito

Embora compartilhem uma base tecnológica, sua aplicação e resultado não poderiam ser mais diferentes. A escolha entre eles depende inteiramente se você está produzindo uma matéria-prima ou um componente acabado.

VIM: Criação de um Lingote Refinado

O objetivo de um processo VIM autônomo é criar um lingote grande, homogêneo e ultra-puro de uma liga específica. O metal fundido é simplesmente despejado em um molde básico para solidificar.

Este lingote é um produto intermediário. Não é uma peça acabada. Ele será posteriormente removido do forno VIM e usado como material de partida de alta qualidade para outros processos de fabricação, como forjamento, laminação ou refusão para outras operações de fundição.

VIM&C: Fabricação de uma Fundição de Precisão

VIM&C integra o processo de fundição diretamente na câmara de vácuo. Após o metal ser fundido e refinado sob vácuo, todo o conjunto do cadinho é inclinado para despejar o metal fundido diretamente em um molde pré-aquecido e complexo.

Isso produz uma fundição de formato quase final (near-net-shape). A peça emerge do processo já em ou muito próxima de sua forma final, exigindo usinagem secundária mínima. Esta é uma solução de fabricação completa, não apenas uma etapa de refino de material.

Por Que Escolher VIM&C? As Vantagens Principais

Optar pelo processo integrado VIM&C oferece vantagens distintas para a fabricação de componentes críticos, especialmente aqueles feitos de superligas usadas em ambientes exigentes.

Qualidade Metalúrgica Superior

Ao manter todo o processo, da fusão à solidificação, sob vácuo, o VIM&C minimiza qualquer chance de reintrodução de contaminantes atmosféricos. Isso resulta em fundidos com níveis extremamente baixos de porosidade e inclusões, levando a maior resistência e confiabilidade.

Precisão Geométrica Aprimorada

VIM&C é ideal para produzir peças com geometrias intrincadas, como as pás e aletas complexas usadas em motores de aeronaves. Criar estas peças de formato quase final diretamente reduz a necessidade de usinagem pós-processo extensa e cara.

Eficiência Aumentada e Custos Reduzidos

Embora o equipamento seja sofisticado, o VIM&C elimina etapas inteiras da cadeia de fabricação. Você não precisa mais produzir um lingote, enviá-lo, refundi-lo e depois fundi-lo. Esta consolidação economiza tempo, energia e mão de obra, reduzindo o custo total por peça para componentes complexos.

Entendendo as Trocas (Trade-offs)

VIM&C é um processo poderoso, mas sua especialização traz trocas claras. Não é a solução correta para todas as aplicações.

Complexidade e Custo do Equipamento

Um forno VIM&C é inerentemente mais complexo do que uma unidade VIM padrão. Requer mecanismos integrados de inclinação-versamento, sistemas de manuseio de moldes e capacidades de pré-aquecimento, tudo dentro da câmara de vácuo. Isso resulta em um investimento de capital significativamente maior.

Restrições de Processo

O tamanho e a complexidade da fundição são limitados pelo que pode caber fisicamente e ser gerenciado dentro da câmara de vácuo. Este é um processo orientado a lotes, e seu rendimento pode ser menor do que o de uma fundição tradicional alimentada continuamente por lingotes brutos.

Especificidade da Aplicação

O uso de VIM&C só se justifica para aplicações que exigem o mais alto nível de pureza metalúrgica e precisão geométrica. Para componentes ou materiais mais simples onde algumas impurezas são aceitáveis, o processo é excessivamente complexo e não econômico.

Fazendo a Escolha Certa para Seu Objetivo

Sua decisão deve ser guiada pela aplicação final e sua posição na cadeia de suprimentos.

- Se seu foco principal é criar uma liga mestra ou matéria-prima: VIM é a escolha correta, fornecendo um lingote puro e homogêneo para forjamento, laminação ou refusão subsequentes.

- Se seu foco principal é fabricar um componente complexo e de alto desempenho: VIM&C é superior, pois produz uma peça de formato quase final com pureza excepcional e defeitos mínimos em um único processo.

- Se seu foco principal é a produção econômica de componentes padrão: Um processo mais simples, como a fundição por investimento padrão (que pode ser alimentada por lingotes VIM), é frequentemente mais apropriado, já que VIM&C é especializado para as aplicações mais exigentes.

Em última análise, entender a distinção entre refinar um material e fabricar uma peça é a chave para selecionar a tecnologia correta.

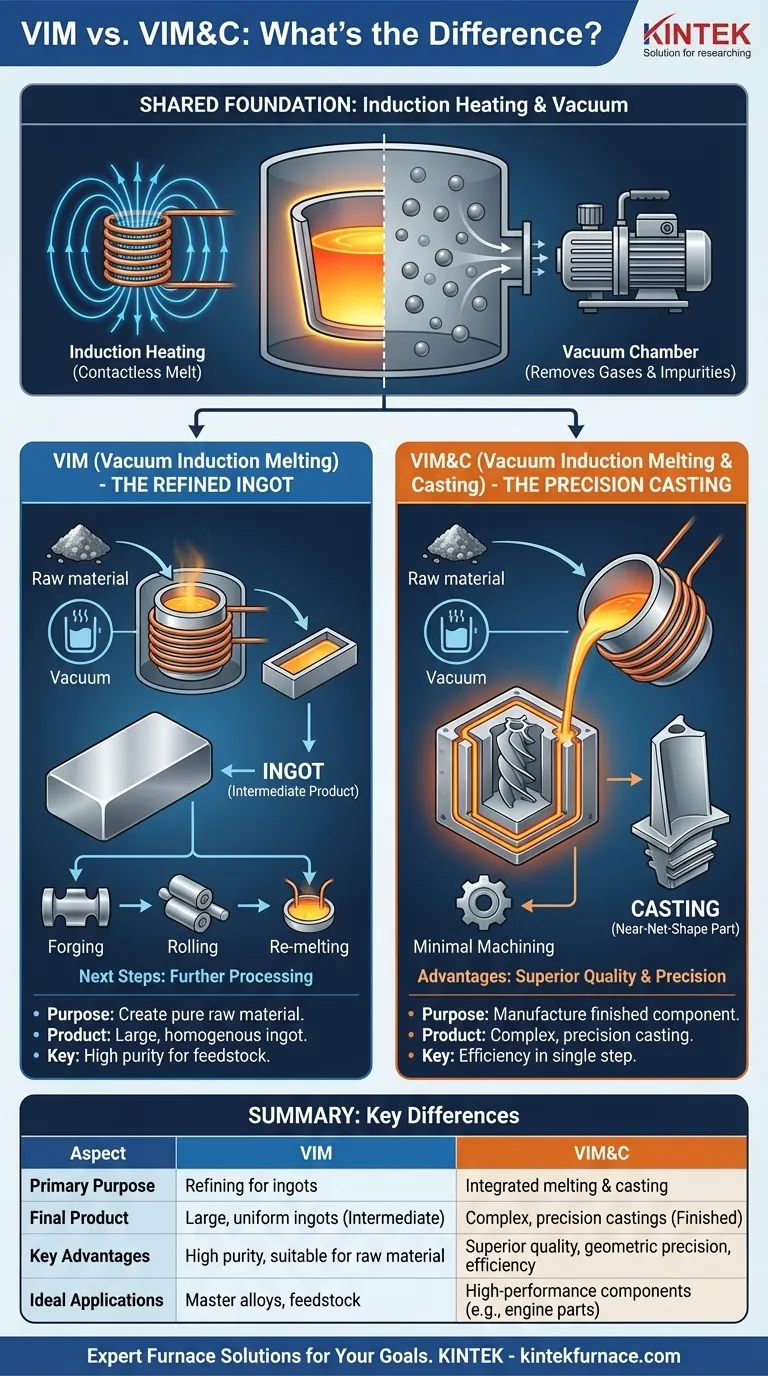

Tabela Resumo:

| Aspecto | VIM (Fusão por Indução a Vácuo) | VIM&C (Fusão e Fundição por Indução a Vácuo) |

|---|---|---|

| Propósito Principal | Refino para produzir lingotes puros para processamento posterior | Fusão e fundição integradas para peças de formato quase final |

| Produto Final | Lingotes grandes e uniformes (produto intermediário) | Fundidos de precisão complexos (peças acabadas ou quase acabadas) |

| Vantagens Principais | Alta pureza, homogeneidade, adequado para produção de matéria-prima | Qualidade metalúrgica superior, precisão geométrica, eficiência na fabricação em etapa única |

| Aplicações Ideais | Ligas mestras, matéria-prima para forjamento ou laminação | Componentes de alto desempenho, como peças de motores de aeronaves, onde defeitos mínimos são críticos |

Precisa de orientação especializada em soluções de fornos de alta temperatura para o seu processamento de metais? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Sistemas de Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos exclusivos de experimentação e produção. Quer você esteja refinando metais ou criando componentes complexos, entre em contato conosco hoje para aumentar a eficiência do seu laboratório e obter resultados superiores —Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza