Em sua essência, um forno de Fusão por Indução a Vácuo (VIM) IGBT oferece um ambiente excepcionalmente limpo e controlado para a fusão de metais. Essa tecnologia vai além do simples aquecimento, usando forças eletromagnéticas e vácuo para eliminar a contaminação atmosférica, resultando em pureza superior do metal, composições de liga precisas e propriedades de material aprimoradas que são impossíveis de alcançar com métodos tradicionais de fusão a ar.

A vantagem fundamental de um forno VIM não é apenas derreter metal, mas alcançar a perfeição metalúrgica. Ao remover o ar, você remove as principais fontes de contaminação — oxigênio e nitrogênio — permitindo a produção de ligas e metais reativos da mais alta pureza.

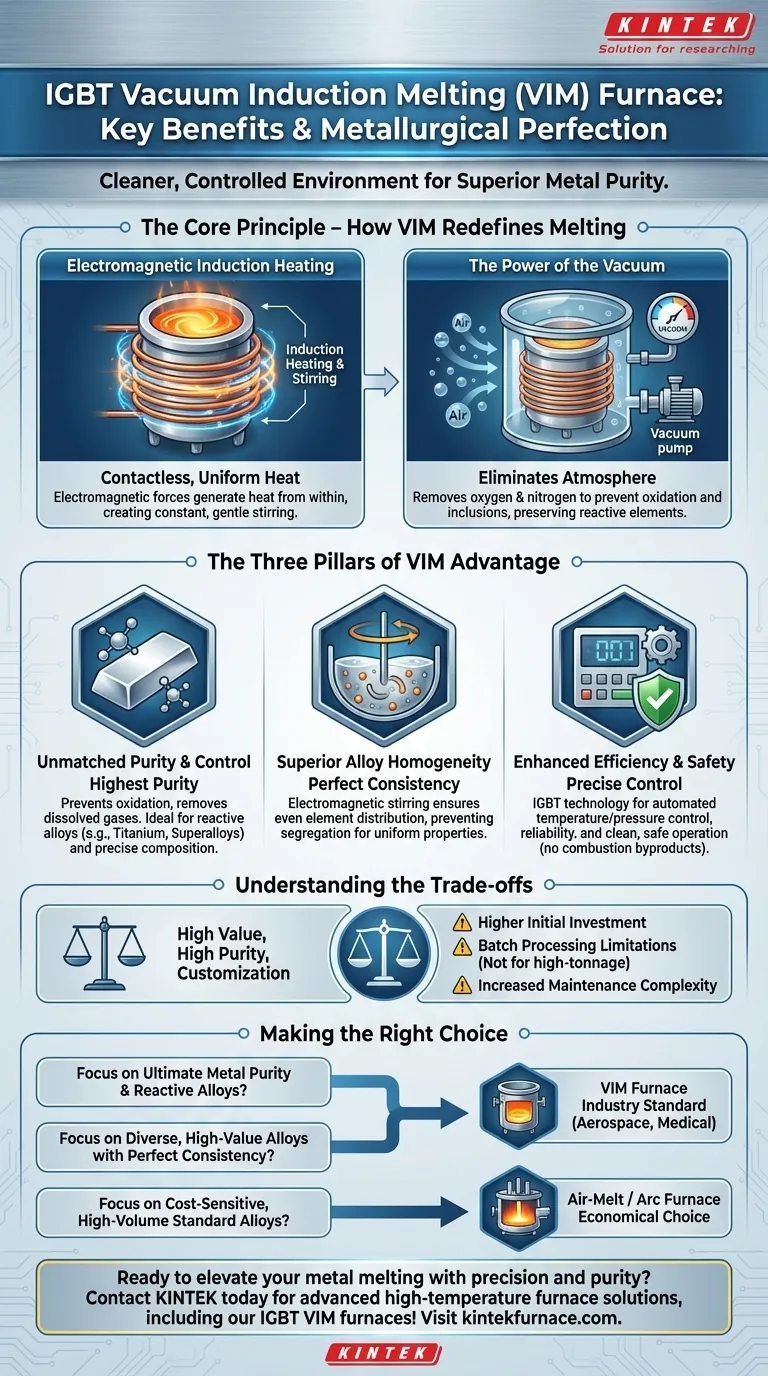

O Princípio Central: Como o VIM Redefine a Fusão

Para entender os benefícios de um forno VIM, você deve primeiro entender suas duas tecnologias definidoras: aquecimento por indução e operação a vácuo.

Aquecimento por Indução Eletromagnética

O forno opera sem qualquer contato direto ou chama. Uma corrente alternada (CA) é passada através de uma bobina de cobre, que gera um campo magnético poderoso e flutuante.

Este campo magnético induz fortes correntes parasitas elétricas dentro da carga metálica dentro do cadinho. A resistência natural do metal a essas correntes gera calor intenso, rápido e uniforme, fazendo com que ele derreta de dentro para fora.

Crucialmente, essas mesmas forças eletromagnéticas criam uma ação de agitação constante e suave em todo o banho de metal fundido.

O Poder do Vácuo

Todo o processo de fusão ocorre dentro de uma câmara onde o ar foi evacuado. Este vácuo é a chave para prevenir reações químicas indesejadas em altas temperaturas.

Ao remover a atmosfera, você elimina oxigênio e nitrogênio, o que impede a formação de inclusões de óxidos e nitretos. Isso é crítico para preservar elementos de liga caros e reativos como titânio, alumínio e zircônio, que de outra forma seriam perdidos para a oxidação.

O vácuo também ajuda a extrair gases dissolvidos, como hidrogênio e outras impurezas voláteis, do metal fundido, purificando-o ainda mais.

Os Três Pilares da Vantagem VIM

A combinação de aquecimento por indução e um ambiente de vácuo oferece três categorias principais de benefícios que são críticos para aplicações de alto desempenho.

1. Pureza e Controle Composicional Inigualáveis

Um forno VIM oferece o mais alto grau possível de controle sobre a química do produto final. Como o vácuo impede a oxidação, você pode alcançar uma tolerância composicional extremamente próxima.

Isso permite a fusão de ligas altamente reativas, como titânio e superligas, que não conseguem sobreviver ao ambiente agressivo de um forno de fusão a ar. O resultado é um metal mais limpo e forte, com significativamente menos inclusões e defeitos não metálicos.

2. Homogeneidade Superior da Liga

A ação de agitação eletromagnética natural é um benefício único da fusão por indução. Ela garante que todos os elementos de liga sejam distribuídos perfeitamente uniformemente em todo o banho de metal fundido.

Esse movimento constante evita a segregação elementar, onde metais mais pesados ou mais leves podem se separar. O produto fundido final é, portanto, completamente homogêneo, com propriedades consistentes de cima para baixo.

3. Eficiência Operacional e Segurança Aprimoradas

As fontes de alimentação baseadas em IGBT fornecem controle preciso e automatizado sobre temperatura, pressão e agitação. Esse alto grau de controle de processo melhora a confiabilidade, a repetibilidade e a produtividade geral.

O sistema também é inerentemente mais seguro para os operadores e melhor para o meio ambiente. Sem subprodutos da combustão, não há poluição do ar ou da escória. O ambiente controlado também permite a remoção segura de elementos voláteis nocivos.

Compreendendo as Desvantagens

Embora poderosa, a tecnologia VIM não é a solução para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

Maior Investimento Inicial

Os fornos VIM são sistemas complexos que incluem bombas de vácuo sofisticadas, fontes de alimentação e sistemas de controle. Isso resulta em um custo de capital inicial significativamente maior em comparação com fornos de arco ou indução a ar padrão.

Limitações de Processamento em Lotes

Os fornos VIM são, por natureza, processadores em lotes. Embora isso ofereça excelente flexibilidade para produzir várias ligas em diferentes quantidades, eles não são projetados para a produção contínua e de alto volume de metais commodities como um alto-forno. Sua força está na produção de alto valor, não em alta tonelagem.

Maior Complexidade de Manutenção

Os sistemas de vácuo, a eletrônica avançada IGBT e a instrumentação precisa exigem conhecimento especializado para manutenção e solução de problemas. Isso pode levar a custos de manutenção de longo prazo mais altos e à necessidade de técnicos mais qualificados em comparação com tipos de fornos mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão sobre um forno VIM depende inteiramente dos requisitos metalúrgicos do seu produto final.

- Se o seu foco principal é a pureza máxima do metal e ligas reativas: VIM é o padrão da indústria não negociável para materiais de grau aeroespacial, médico e semicondutor.

- Se o seu foco principal é a produção sensível ao custo e de alto volume de ligas padrão: Um forno de indução a ar tradicional ou um forno de arco elétrico é uma escolha mais econômica e prática.

- Se o seu foco principal é fabricar diversas ligas de alto valor com perfeita consistência: O controle preciso em lotes e a homogeneidade superior de um forno VIM o tornam a tecnologia ideal.

Em última análise, investir em um forno VIM é uma decisão de priorizar a qualidade do material e a precisão química acima de tudo.

Tabela Resumo:

| Benefício | Principais Características |

|---|---|

| Pureza Inigualável | Previne a oxidação, remove gases, ideal para ligas reativas como titânio e superligas |

| Homogeneidade Superior | A agitação eletromagnética garante distribuição uniforme dos elementos, previne a segregação |

| Eficiência Aprimorada | Controle IGBT preciso, processos automatizados, operação mais segura sem subprodutos da combustão |

Pronto para elevar sua fusão de metal com precisão e pureza? Aproveitando a excepcional P&D e a fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos VIM IGBT podem oferecer resultados superiores para sua produção de ligas de alto valor!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza