Em sua essência, a eficiência energética em um forno de fusão por indução é uma alavanca direta sobre o custo operacional e a lucratividade. Como esses fornos são consumidores significativos de energia, uma unidade mais eficiente se traduz diretamente em contas de eletricidade mais baixas. Essa redução no consumo de energia não só gera economias de custos substanciais a longo prazo, mas também oferece benefícios ambientais cruciais ao reduzir a pegada de carbono de sua operação.

Embora o benefício imediato de um forno energeticamente eficiente seja uma conta de energia mais baixa, seu verdadeiro valor reside em como a eficiência afeta a produtividade geral, a qualidade da fusão e a escalabilidade a longo prazo. Não é apenas um recurso, mas um elemento fundamental de uma operação de fusão moderna e competitiva.

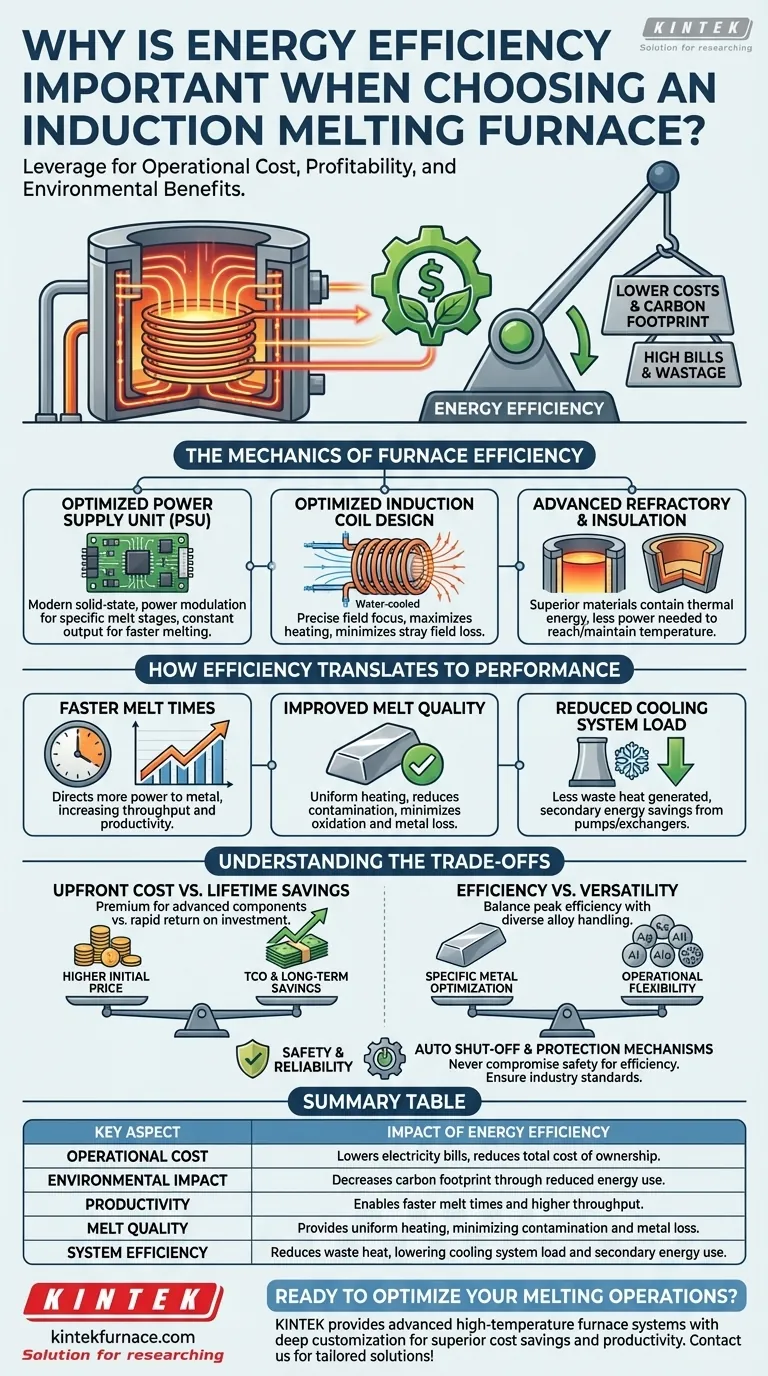

A Mecânica da Eficiência do Forno

Entender onde a energia é usada — e economizada — requer olhar para os componentes centrais do sistema do forno. Os ganhos de eficiência modernos não vêm de uma única descoberta, mas da otimização de todo o sistema trabalhando em conjunto.

A Unidade de Fonte de Alimentação (PSU)

A PSU é o coração do forno, convertendo a eletricidade padrão da rede na energia CA de alta frequência necessária para gerar o campo magnético. As modernas fontes de alimentação de estado sólido são muito mais eficientes do que as tecnologias mais antigas.

Elas permitem recursos como modulação de potência, que ajusta a saída de energia para o estágio específico da fusão, e mantêm uma saída de potência constante, o que leva diretamente a velocidades de fusão mais rápidas e previsíveis.

Design Otimizado da Bobina de Indução

A bobina de indução de cobre refrigerada a água é onde a energia é convertida em um poderoso campo magnético. A eficiência dessa transferência é fundamental.

Uma bobina bem projetada foca o campo magnético precisamente na carga metálica. Isso garante que a energia máxima seja absorvida pelo metal para aquecimento e minimiza a energia perdida como campos eletromagnéticos dispersos, resultando em uma fusão mais eficaz.

Refratário Avançado e Isolamento

Cada pedaço de calor que escapa do cadinho é energia desperdiçada. Fornos de alta eficiência usam materiais refratários e isolamento superiores para conter a energia térmica dentro da fusão.

Este recurso simples, mas crítico, significa que menos energia é necessária para atingir e manter a temperatura alvo, reduzindo diretamente o consumo de quilowatt-hora durante cada ciclo.

Como a Eficiência se Traduz em Desempenho

A eficiência energética não é apenas um número abstrato; ela tem efeitos tangíveis em suas operações diárias e na qualidade de seu produto final.

Tempos de Fusão Mais Rápidos

Um forno eficiente direciona mais energia para o metal. Isso resulta em aquecimento mais rápido e tempos de fusão mais curtos, o que aumenta diretamente a produtividade e o rendimento de sua fábrica.

Para operações em escala industrial, economizar minutos em cada ciclo de fusão pode somar horas de tempo de produção adicional ao longo de uma semana.

Qualidade de Fusão Aprimorada

A eficiência está intimamente ligada ao controle. Um sistema bem projetado fornece aquecimento uniforme, garantindo que toda a carga metálica atinja a temperatura simultaneamente.

Essa consistência reduz o risco de contaminação por superaquecimento, minimiza a perda de metal devido à oxidação e produz um produto final mais homogêneo.

Carga Reduzida do Sistema de Resfriamento

A ineficiência se manifesta como calor residual, que o sistema de resfriamento a água de circuito fechado do forno deve então remover. Um forno mais eficiente gera menos calor residual.

Isso reduz a carga sobre o sistema de resfriamento, levando a economias de energia secundárias de bombas e trocadores de calor, bem como menor consumo de água.

Entendendo as Compensações

A escolha de um forno requer uma visão holística. A opção mais energeticamente eficiente pode não ser a solução perfeita sem considerar outros fatores críticos.

Custo Inicial vs. Economia ao Longo da Vida Útil

Fornecer fornos de alta eficiência geralmente acarreta um preço de compra inicial mais alto devido aos seus componentes avançados. No entanto, este prêmio é um investimento.

Você deve calcular o custo total de propriedade (TCO), considerando as economias de energia a longo prazo, que muitas vezes podem proporcionar um retorno rápido sobre o investimento inicial.

Eficiência vs. Versatilidade

Alguns designs de fornos são altamente otimizados para um metal específico e tamanho de carga para alcançar a eficiência máxima. Essa especialização pode, às vezes, custar a flexibilidade.

Se sua operação lida com uma ampla variedade de ligas ou tamanhos de lote, você deve equilibrar a necessidade de eficiência máxima com a necessidade de versatilidade operacional.

Não Ignore a Segurança e a Confiabilidade

A busca pela eficiência nunca deve comprometer a segurança. Certifique-se de que qualquer forno que você considere atenda a todos os padrões de segurança da indústria, com recursos como sistemas de desligamento automático e paradas de emergência.

Da mesma forma, a confiabilidade é fundamental. Fornos com abrangentes mecanismos de proteção contra sobretensão, sobrecorrente e falta de água garantem o tempo de atividade e protegem o equipamento contra danos, salvaguardando seu investimento.

Fazendo a Escolha Certa para Sua Operação

O forno ideal depende inteiramente de seus objetivos operacionais específicos. Use estes pontos para guiar seu processo de tomada de decisão.

- Se seu foco principal é maximizar o rendimento: Priorize um forno com saída de potência constante e alta e um histórico comprovado de capacidades de fusão rápida.

- Se seu foco principal é minimizar o custo operacional: Analise as classificações de eficiência da fonte de alimentação e a qualidade do isolamento para reduzir o consumo de energia a longo prazo.

- Se seu foco principal é o crescimento a longo prazo: Selecione um sistema escalável que mantenha sua eficiência em uma variedade de demandas de produção para evitar custos futuros de substituição.

- Se seu foco principal é fundir ligas diversas ou sensíveis: Garanta que o controle preciso de temperatura e as capacidades de aquecimento uniforme do forno sejam suficientes para suas necessidades metalúrgicas.

Em última análise, escolher o forno certo é investir em um sistema onde a eficiência energética impulsiona não apenas a economia, mas a excelência operacional geral.

Tabela de Resumo:

| Aspecto Chave | Impacto da Eficiência Energética |

|---|---|

| Custo Operacional | Reduz as contas de eletricidade, diminui o custo total de propriedade |

| Impacto Ambiental | Diminui a pegada de carbono através da redução do uso de energia |

| Produtividade | Permite tempos de fusão mais rápidos e maior rendimento |

| Qualidade da Fusão | Proporciona aquecimento uniforme, minimizando contaminação e perda de metal |

| Eficiência do Sistema | Reduz o calor residual, diminuindo a carga do sistema de resfriamento e o uso secundário de energia |

Pronto para otimizar suas operações de fusão com soluções energeticamente eficientes? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, incluindo Fornos de Fusão por Indução, Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades exclusivas de experimentação e produção, ajudando você a alcançar economia de custos superior, produtividade e escalabilidade. Entre em contato conosco hoje para discutir como nossas soluções de fornos personalizados podem beneficiar seu negócio!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores