Ao comprar um forno inerte, os fatores primários a serem avaliados são seu tamanho e capacidade, faixa de temperatura operacional, compatibilidade com gases inertes específicos e a sofisticação de seus sistemas de controle e segurança. Essas especificações determinam a capacidade do forno de proteger materiais sensíveis de reações atmosféricas como a oxidação durante os processos de aquecimento.

O desafio central não é simplesmente comprar um forno, mas adquirir um sistema capaz de criar e manter um nível específico de pureza atmosférica. Seu foco deve estar em como os recursos do forno — sua construção, sistema de purga e sensores — trabalham juntos para remover de forma confiável o oxigênio e a umidade para atender aos requisitos do seu processo.

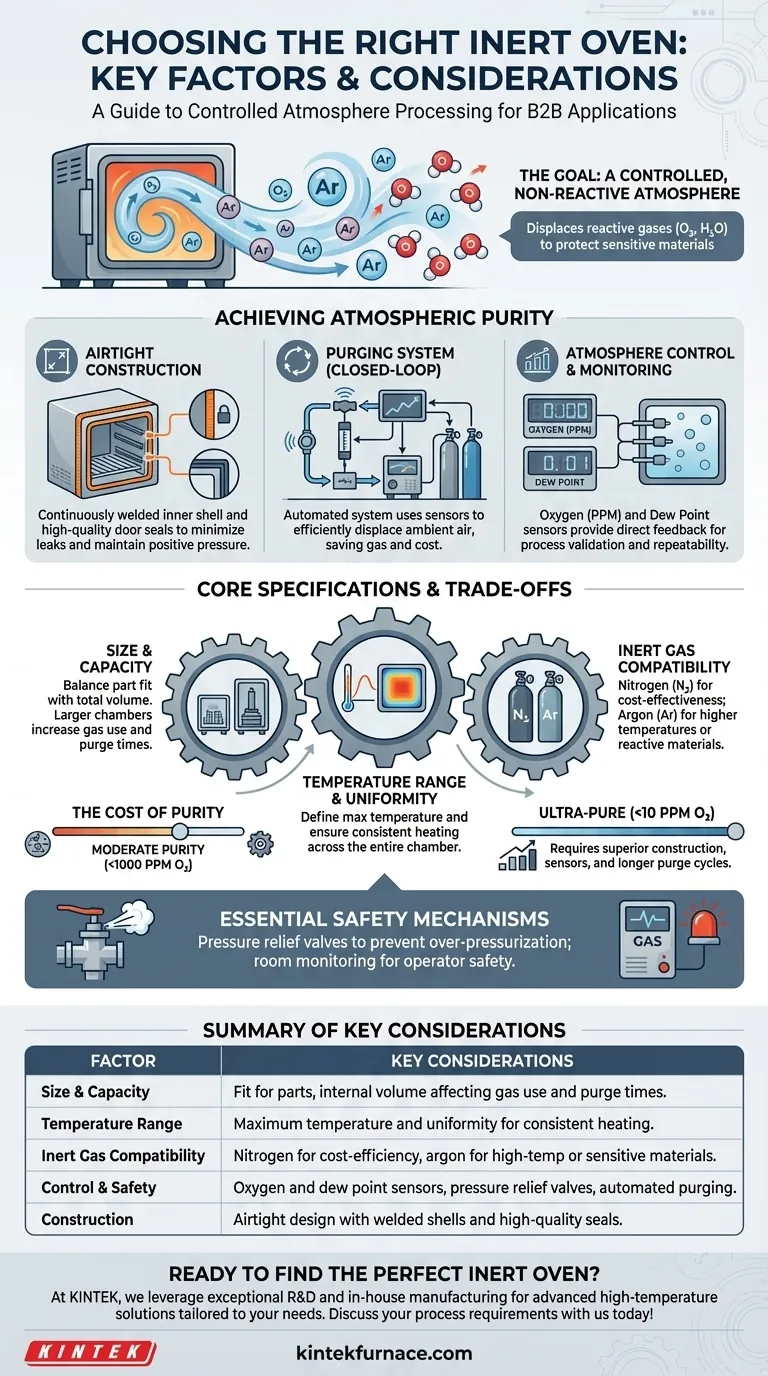

O Objetivo: Uma Atmosfera Controlada e Não Reativa

O propósito de um forno inerte é deslocar os gases reativos em uma atmosfera padrão (principalmente oxigênio e vapor d'água) com um gás não reativo como nitrogênio ou argônio. Entender como um forno alcança isso é crucial para fazer uma escolha informada.

Construção Hermética: A Primeira Linha de Defesa

A capacidade do forno de manter uma pressão positiva sem vazamentos é sua característica mais fundamental. Mesmo um pequeno vazamento contaminará a atmosfera inerte e comprometerá seu processo.

Procure por uma carcaça interna soldada continuamente. Este design minimiza potenciais caminhos de vazamento em comparação com costuras dobradas ou rebitadas. Selos de porta de alta qualidade são igualmente importantes para manter a integridade da câmara ao longo de milhares de ciclos.

O Sistema de Purga: Removendo Contaminantes

Um sistema de purga introduz o gás inerte para deslocar o ar ambiente. Um sistema básico pode ter uma válvula manual simples, enquanto sistemas avançados oferecem controle preciso.

Um sistema de controle de fluxo de gás em circuito fechado é altamente desejável. Ele usa sensores para automatizar o processo de purga, garantindo que o nível de oxigênio alvo seja atingido de forma eficiente, o que economiza quantidades significativas de gás e reduz os custos operacionais.

Controle da Atmosfera: Monitoramento e Medição

Você não pode controlar o que não mede. Os sensores do forno são a chave para a validação do processo e repetibilidade.

Sensores de oxigênio fornecem feedback direto sobre a pureza da atmosfera interna, frequentemente medida em partes por milhão (PPM). Para processos sensíveis à umidade, um sensor de ponto de orvalho é essencial para monitorar e controlar os níveis de umidade.

Especificações Principais para Corresponder ao Seu Processo

Depois de entender como uma atmosfera inerte é alcançada, você pode avaliar as especificações principais do forno no contexto de sua aplicação específica.

Tamanho e Capacidade Interna

Considere não apenas se suas peças caberão, mas também o volume interno total. Uma câmara maior requer mais gás inerte e tempos de purga mais longos para atingir o nível de pureza desejado, impactando diretamente o tempo de ciclo e o custo operacional.

Faixa de Temperatura e Uniformidade

Defina a temperatura máxima que seu processo requer. Mais importante, pergunte sobre a uniformidade da temperatura — a especificação que garante que a temperatura seja consistente em toda a câmara. Má uniformidade pode levar a uma qualidade de produto inconsistente.

Compatibilidade com Gás Inerte

A maioria dos fornos inertes é projetada para Nitrogênio (N2), que é econômico para a maioria das aplicações. Para processos que exigem temperaturas mais altas ou que trabalham com materiais reativos ao nitrogênio, o Argônio (Ar) é a alternativa comum, embora seja mais caro.

Entendendo as Compensações e a Segurança

Um forno inerte é um equipamento complexo com compensações inerentes entre desempenho, custo e segurança.

O Custo da Pureza

Atingir uma atmosfera ultrapura (por exemplo, <10 PPM de O2) é exponencialmente mais difícil e caro do que uma moderadamente pura (por exemplo, <1000 PPM). Isso requer construção superior, sensores mais avançados e ciclos de purga mais longos e com maior consumo de gás. Seja realista sobre a pureza que seu processo realmente necessita.

Complexidade Operacional

Estes não são aparelhos simples de ligar/desligar. Operar um forno inerte corretamente exige o desenvolvimento de um processo validado e o treinamento de operadores na sequência adequada de ciclos de purga, aquecimento e resfriamento para garantir tanto a qualidade do produto quanto a segurança.

Mecanismos de Segurança Essenciais

Como o forno é pressurizado com gás inerte, a segurança é primordial. Uma válvula de alívio de pressão é inegociável para evitar sobrepressurização perigosa. Sistemas de monitoramento de gás para a sala circundante também são críticos para proteger os operadores contra o risco de asfixia em caso de vazamento significativo.

Fazendo a Escolha Certa para Sua Aplicação

Avalie suas opções alinhando as capacidades do forno com seu objetivo principal de processo.

- Se seu foco principal for produção de alto volume: Priorize fornos com sistemas de purga de gás automatizados e eficientes e construção robusta para minimizar o tempo de ciclo e o consumo de gás.

- Se seu foco principal for P&D ou processamento de materiais altamente sensíveis: Invista em um sistema com construção hermética superior e sensores avançados de oxigênio e umidade para controle máximo da atmosfera e registro de dados.

- Se seu foco principal for consistência do processo: Enfatize fornos com uniformidade de temperatura certificada e controles de circuito fechado para garantir que cada lote seja processado sob condições idênticas.

Em última análise, selecionar o forno inerte correto vem de definir claramente as condições atmosféricas que seus materiais exigem e escolher o equipamento que pode fornecer essas condições de forma confiável e segura.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Tamanho e Capacidade | Encaixe para peças, volume interno afetando o uso de gás e tempos de purga |

| Faixa de Temperatura | Temperatura máxima e uniformidade para aquecimento consistente |

| Compatibilidade com Gás Inerte | Nitrogênio para eficiência de custo, argônio para alta temperatura ou materiais sensíveis |

| Controle e Segurança | Sensores de oxigênio e ponto de orvalho, válvulas de alívio de pressão, purga automatizada |

| Construção | Design hermético com carcaças soldadas e selos de alta qualidade |

Pronto para encontrar o forno inerte perfeito para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo com equipamentos confiáveis, seguros e eficientes!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Em que é que um forno de retorta difere de outros tipos de fornos? Aquecimento de precisão com atmosferas controladas

- Qual é o propósito de uma atmosfera quimicamente reativa no processamento de materiais? Alcançar a Modificação Precisa da Superfície para Desempenho Aprimorado

- Quais são as aplicações da atmosfera de gás inerte em fornos? Proteja os Materiais da Oxidação para Resultados Superiores

- Qual é o propósito do pré-aquecimento de moldes cerâmicos de grau industrial? Garantir Estruturas de Grão Perfeitas e Rendimento de Fundição

- Quais são as características estruturais de um forno de caixa com atmosfera controlada? Principais Características para Ambientes Controlados

- Como as atmosferas de nitrogênio e ar afetam a evolução do coque? Otimize os resultados do tratamento de alta temperatura do carbono

- Quais são os pontos de manutenção para o forno de atmosfera de recozimento tipo caixa? Garanta Desempenho Consistente e Segurança

- Como um forno a caixa com atmosfera controlada é usado no tratamento térmico de materiais metálicos? Aumente a Precisão e a Qualidade