No processamento de materiais, uma atmosfera quimicamente reativa é uma ferramenta para transformação direcionada. Seu propósito é introduzir intencionalmente gases específicos que reagem com a superfície de um material em altas temperaturas. Essa reação química controlada altera fundamentalmente as propriedades do material, como dureza ou resistência à corrosão, de maneira precisa e previsível.

A escolha da atmosfera não é uma condição de fundo passiva; é um ingrediente ativo no processo. Enquanto atmosferas inertes são usadas para proteger um material, uma atmosfera reativa é usada para deliberadamente modificar sua química superficial, adicionando ou removendo elementos para alcançar características de desempenho que o material de base não possui.

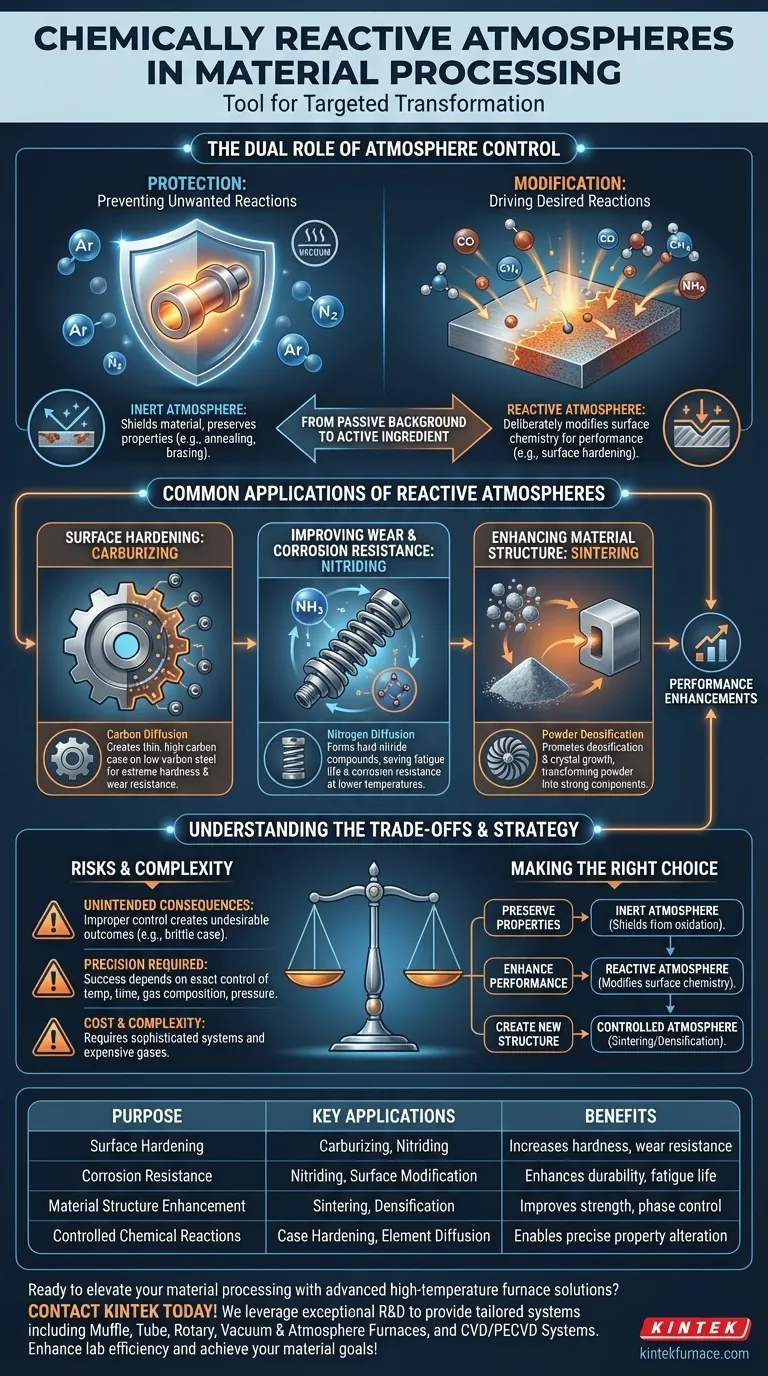

A Dupla Função do Controle de Atmosfera

Em qualquer processo de alta temperatura, a atmosfera dentro do forno é crítica. Sua função pode ser amplamente dividida em duas funções distintas: proteção ou modificação ativa. Entender essa distinção é fundamental para a engenharia de materiais.

Proteção: Prevenção de Reações Indesejadas

Muitos materiais, especialmente metais, são altamente suscetíveis a reagir com o ar em altas temperaturas. A reação indesejada mais comum é a oxidação (ferrugem ou formação de carepa).

Uma atmosfera inerte, usando gases como argônio ou nitrogênio, ou um vácuo, desloca o oxigênio. Isso protege o material, preservando suas propriedades inerentes e acabamento superficial durante processos como recozimento ou brasagem.

Modificação: Impulsionando Reações Desejadas

Uma atmosfera quimicamente reativa é o oposto. Aqui, o objetivo não é prevenir reações, mas forçar que uma reação específica ocorra.

Engenheiros selecionam cuidadosamente gases que difundirão elementos para dentro ou para fora da superfície do material. Este processo, conhecido como cementação (case hardening) ou modificação superficial, cria um material compósito: um núcleo resistente e dúctil com uma camada externa funcionalmente diferente.

Aplicações Comuns de Atmosferas Reativas

A capacidade de projetar a superfície de um material abre uma ampla gama de melhorias de desempenho, muitas vezes permitindo o uso de materiais de base menos caros.

Endurecimento Superficial: Cementação (Carburizing)

A cementação (Carburizing) é um exemplo clássico. Aço de baixo carbono é aquecido em uma atmosfera rica em carbono, muitas vezes a partir de gases como monóxido de carbono ou metano.

Átomos de carbono difundem-se para a superfície do aço. Isso cria uma fina camada externa de aço de alto carbono que é extremamente dura e resistente ao desgaste, enquanto o núcleo interno permanece mais macio e resistente.

Aprimoramento da Estrutura do Material: Sinterização

Na criação de cerâmicas avançadas e metais em pó, a atmosfera desempenha um papel crucial na sinterização.

Uma atmosfera controlada pode promover a densificação e o crescimento de cristais, transformando pó solto em um componente sólido e forte. Também pode ser reativa para queimar ligantes ou facilitar transformações de fase específicas necessárias para o desempenho do material final.

Melhoria da Resistência ao Desgaste e à Corrosão: Nitretação

A nitretação (Nitriding) envolve aquecer um material, tipicamente aço, em uma atmosfera rica em nitrogênio (por exemplo, amônia).

O nitrogênio difunde-se para a superfície para formar compostos de nitreto extremamente duros. Este processo não só aumenta a dureza superficial, mas também melhora significativamente a vida à fadiga e a resistência à corrosão sem as altas temperaturas necessárias para a cementação.

Compreendendo os Compromissos

Usar uma atmosfera reativa é uma técnica poderosa, mas complexa. Requer controle preciso, e falhar em gerenciar o processo pode ser mais prejudicial do que útil.

O Risco de Consequências Não Intencionais

Uma atmosfera reativa inadequadamente controlada pode criar resultados indesejáveis. Excesso de carbono pode levar a uma camada quebradiça, e misturas de gases incorretas podem causar reações químicas inesperadas e prejudiciais na superfície do material.

A Importância da Precisão

O sucesso depende do controle exato de múltiplas variáveis: temperatura, tempo, composição do gás e pressão. Esses fatores trabalham juntos para determinar a profundidade e a concentração dos elementos difundidos, impactando diretamente as propriedades finais do componente.

Custo e Complexidade

Sistemas para gerenciar atmosferas reativas são mais complexos e caros do que fornos simples a ar ou com gás inerte. O custo dos gases reativos, juntamente com os sistemas sofisticados de controle e segurança necessários, deve ser justificado pelos ganhos de desempenho alcançados.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia atmosférica deve ser ditada inteiramente pelas propriedades finais que você precisa alcançar em seu componente.

- Se o seu foco principal é preservar as propriedades inerentes do material: Uma atmosfera inerte ou a vácuo é necessária para proteger a peça contra oxidação e outras reações superficiais indesejadas.

- Se o seu foco principal é aprimorar o desempenho da superfície: Uma atmosfera quimicamente reativa é a escolha correta para modificar deliberadamente a química da superfície para maior dureza, resistência ao desgaste ou resistência à corrosão.

- Se o seu foco principal é criar uma nova estrutura de material: Uma atmosfera precisamente controlada, que pode ser inerte ou reativa, é essencial para processos como a sinterização para alcançar a densidade e fase final desejadas.

Em última análise, dominar a atmosfera do forno permite que você a trate não como uma condição de processamento, mas como um ingrediente final e crítico no projeto do seu material.

Tabela de Resumo:

| Propósito | Aplicações Chave | Benefícios |

|---|---|---|

| Endurecimento Superficial | Cementação (Carburizing), Nitretação | Aumenta a dureza, resistência ao desgaste |

| Resistência à Corrosão | Nitretação, Modificação Superficial | Melhora a durabilidade, vida à fadiga |

| Aprimoramento da Estrutura do Material | Sinterização, Densificação | Melhora a resistência, controle de fase |

| Reações Químicas Controladas | Cementação (Case Hardening), Difusão de Elementos | Permite alteração precisa de propriedades |

Pronto para elevar o seu processamento de materiais com soluções avançadas de fornos de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a laboratórios diversos sistemas de fornos personalizados. Nossa linha de produtos inclui Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender com precisão às suas necessidades experimentais exclusivas. Se o seu objetivo é um endurecimento superficial superior, resistência à corrosão ou sinterização, nossa experiência garante resultados ideais. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência do seu laboratório e alcançar seus objetivos de material!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho