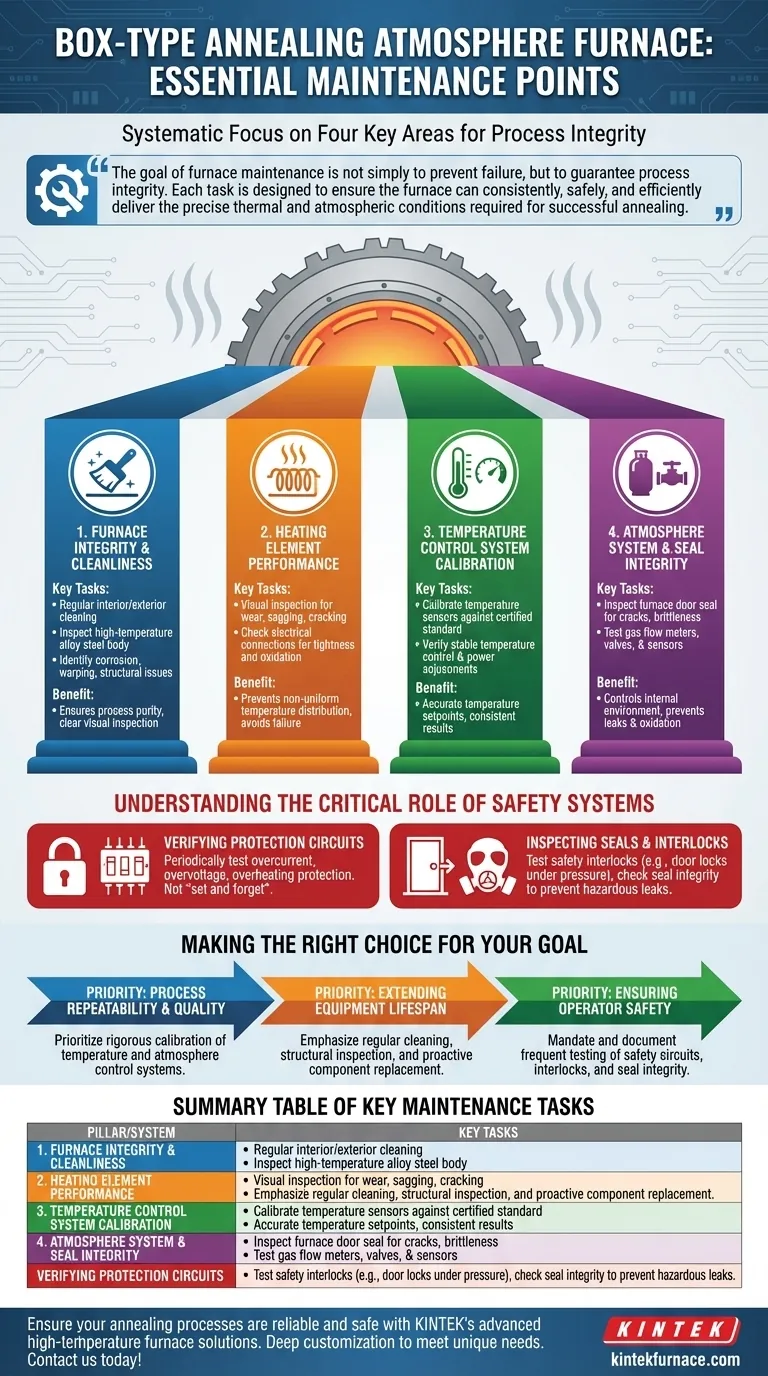

Em sua essência, a manutenção de um forno de atmosfera de recozimento tipo caixa envolve um foco sistemático em quatro áreas principais. Estas são a limpeza regular da estrutura do forno, a verificação dos elementos de aquecimento, a calibração do sistema de controle de temperatura e a garantia da integridade do sistema de controle de atmosfera.

O objetivo da manutenção do forno não é simplesmente prevenir falhas, mas garantir a integridade do processo. Cada tarefa é projetada para garantir que o forno possa fornecer consistentemente, com segurança e eficiência, as condições térmicas e atmosféricas precisas exigidas para um recozimento bem-sucedido.

Os Quatro Pilares da Manutenção do Forno

Um programa de manutenção abrangente é construído com atenção consistente aos principais sistemas operacionais do forno. Negligenciar qualquer um desses pilares pode comprometer todo o processo de tratamento térmico.

Pilar 1: Integridade e Limpeza do Forno

A limpeza regular é a base da inspeção física e da pureza do processo.

Contaminantes nas superfícies internas podem vaporizar em altas temperaturas, impactando negativamente a atmosfera controlada e potencialmente arruinando a peça de trabalho.

A limpeza externa permite uma inspeção visual clara do corpo do forno, que é tipicamente feito de aço liga de alta temperatura. Isso ajuda a identificar qualquer potencial corrosão, empenamento ou problemas estruturais precocemente.

Pilar 2: Desempenho do Elemento de Aquecimento

Os elementos de aquecimento são o coração do sistema de entrega térmica do forno.

Inspecione visualmente os elementos em busca de sinais de desgaste, flacidez ou rachaduras. Um elemento danificado não apenas falhará, mas também pode criar uma distribuição de temperatura não uniforme, levando a resultados de recozimento inconsistentes em toda a peça de trabalho.

Verifique as conexões elétricas quanto ao aperto e sinais de oxidação. Uma conexão deficiente aumenta a resistência e pode se tornar um ponto de falha ou um risco de incêndio.

Pilar 3: Calibração do Sistema de Controle de Temperatura

Um sistema de controle não calibrado torna seus pontos de ajuste de temperatura sem sentido. O sistema depende de feedback preciso para funcionar.

Os sensores de temperatura são o dispositivo de feedback mais crítico do forno. Eles devem ser calibrados em relação a um padrão de referência certificado em um cronograma regular para garantir que a temperatura que você define é a temperatura que a peça de trabalho realmente experimenta.

Verifique se o sistema de controle ajusta corretamente a potência de aquecimento para manter uma temperatura estável. Desvios ou grandes flutuações indicam um problema potencial com o controlador ou sensores.

Pilar 4: Sistema de Atmosfera e Integridade da Vedação

Para um forno de atmosfera, controlar o ambiente interno é tão importante quanto controlar a temperatura.

A vedação da porta do forno é a principal barreira contra vazamentos. Inspecione-a regularmente em busca de rachaduras, fragilidade ou compressão que comprometeriam sua capacidade de conter a atmosfera e manter o oxigênio fora.

Teste o próprio sistema de controle de atmosfera. Garanta que os medidores de fluxo de gás estejam precisos, as válvulas funcionando corretamente e quaisquer sensores de pressão ou oxigênio estejam devidamente calibrados.

Compreendendo o Papel Crítico dos Sistemas de Segurança

Além dos pilares operacionais centrais, os sistemas de segurança exigem verificações dedicadas e rigorosas. Esses sistemas protegem seu pessoal, instalação e o próprio equipamento.

Verificação dos Circuitos de Proteção

Seu forno é equipado com vários dispositivos de segurança, como proteção contra sobrecorrente, sobretensão e superaquecimento. Estes não são recursos de "configurar e esquecer".

Eles devem ser periodicamente testados para garantir que cortarão a energia e acionarão alarmes conforme projetado em uma situação anormal. Esta verificação é uma parte inegociável de qualquer plano de manutenção responsável.

Inspeção de Vedações e Intertravamentos

Uma atmosfera vazando pode ser um risco significativo, particularmente se o gás do processo for inflamável ou o gás inerte deslocar o oxigênio na área de trabalho. A integridade da vedação da porta é um ponto de verificação de segurança crítico.

Teste quaisquer intertravamentos de segurança, como aqueles que impedem a abertura da porta sob pressão ou em altas temperaturas.

Fazendo a Escolha Certa para o Seu Objetivo

Um plano de manutenção estruturado deve estar alinhado com suas prioridades operacionais. Use o guia a seguir para adaptar seu foco.

- Se o seu foco principal é a repetibilidade e qualidade do processo: Priorize a calibração rigorosa dos seus sistemas de controle de temperatura e atmosfera.

- Se o seu foco principal é prolongar a vida útil do equipamento: Enfatize a limpeza regular, a inspeção estrutural e a substituição proativa de componentes de desgaste como elementos de aquecimento e vedações de porta.

- Se o seu foco principal é garantir a segurança do operador: Mande e documente o teste frequente de todos os circuitos de segurança, intertravamentos e integridade da vedação.

Em última análise, a manutenção proativa é um investimento na certeza operacional e na qualidade consistente do seu produto final.

Tabela Resumo:

| Pilar de Manutenção | Tarefas Principais |

|---|---|

| Integridade e Limpeza do Forno | Limpeza interior e exterior regular; inspeção para corrosão, empenamento e problemas estruturais |

| Desempenho do Elemento de Aquecimento | Inspeção visual para desgaste, flacidez, rachaduras; verificação das conexões elétricas quanto ao aperto e oxidação |

| Calibração do Sistema de Controle de Temperatura | Calibração dos sensores de temperatura; verificação do controle de temperatura estável e ajustes de potência |

| Sistema de Atmosfera e Integridade da Vedação | Inspeção das vedações da porta para rachaduras ou fragilidade; teste dos medidores de fluxo de gás, válvulas e sensores |

| Sistemas de Segurança | Teste de proteção contra sobrecorrente, sobretensão, superaquecimento; verificação de intertravamentos da porta e integridade da vedação |

Garanta que seus processos de recozimento sejam confiáveis e seguros com as avançadas soluções de fornos de alta temperatura da KINTEK. Aproveitando uma P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais únicas. Entre em contato hoje para discutir como nossa experiência pode aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio