A combinação de um forno elétrico industrial com controle de precisão e um cadinho de grafite de argila oferece regulação térmica superior e controle de contaminação. Para ligas de Al-Si-Cu-Mg, essa configuração se destaca tecnicamente ao estabelecer um ambiente de aquecimento uniforme que garante a fusão completa de todos os componentes da liga, minimizando drasticamente a absorção de hidrogênio e as impurezas químicas.

Ponto Principal A obtenção de fundidos de ligas de alumínio de alta qualidade requer o isolamento da fusão de dois inimigos primários: calor inconsistente e reatividade química. Ao combinar a energia limpa do aquecimento elétrico com a inércia química do grafite de argila, você cria um ambiente estável que preserva a pureza e as propriedades mecânicas da liga.

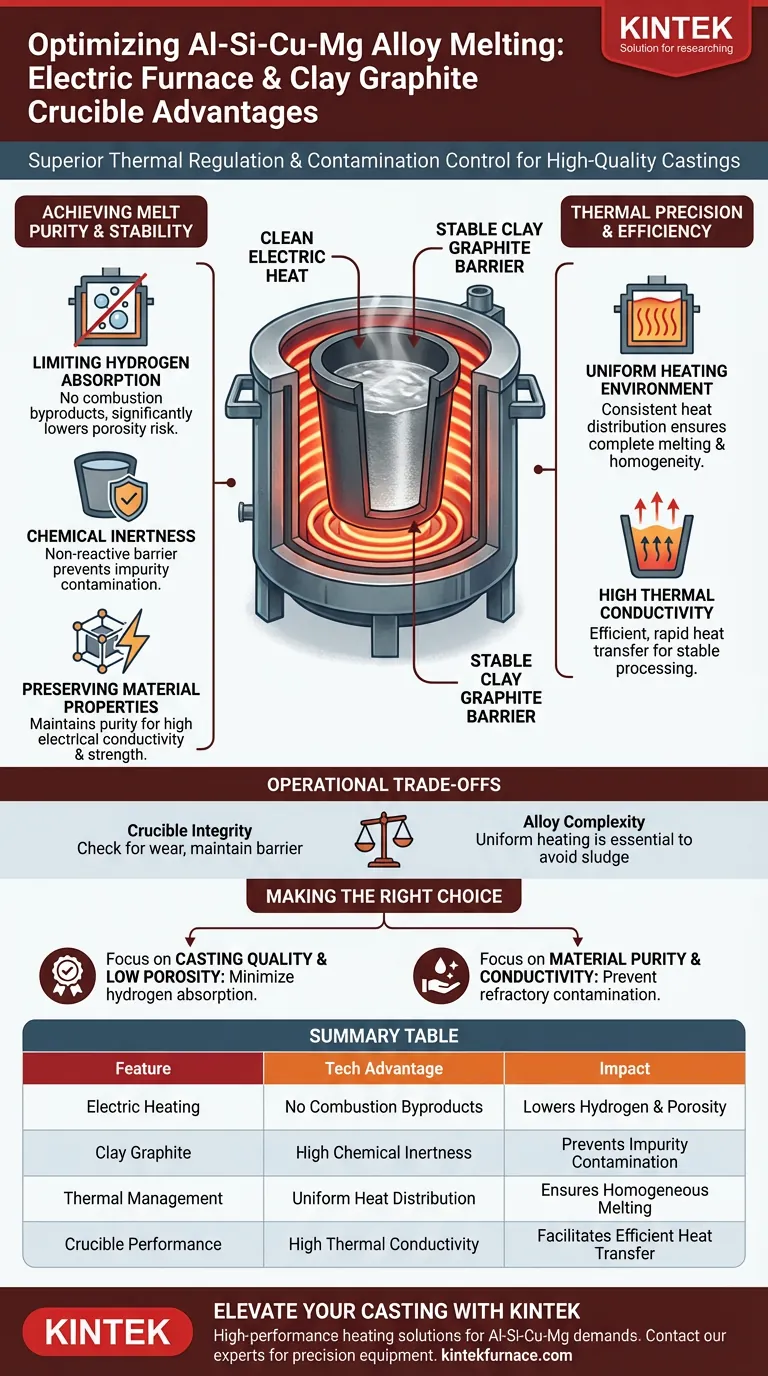

Obtendo Pureza e Estabilidade da Fusão

Limitando a Absorção de Hidrogênio

Uma das vantagens técnicas mais críticas do uso de um forno elétrico é a redução da absorção de gases.

Ao contrário dos fornos a combustível, os fornos elétricos não geram subprodutos de combustão. Isso reduz significativamente o risco de absorção de hidrogênio na fusão, que é uma causa comum de porosidade e defeitos em ligas de alumínio solidificadas.

Inércia Química

O cadinho de grafite de argila atua como uma barreira não reativa entre a fonte de calor e o metal.

Devido à sua alta estabilidade química, o cadinho contém eficazmente o alumínio fundido sem reagir com ele. Isso evita a introdução de impurezas estranhas que frequentemente resultam da degradação do cadinho em materiais refratários menos estáveis.

Preservando as Propriedades do Material

Ao prevenir reações químicas e contaminação por impurezas, essa configuração protege as propriedades intrínsecas da liga Al-Si-Cu-Mg.

Manter uma fusão pura é essencial para garantir que o material final atenda às suas especificações de desempenho, como condutividade elétrica e resistência mecânica.

Precisão e Eficiência Térmica

Ambiente de Aquecimento Uniforme

As ligas de Al-Si-Cu-Mg contêm múltiplos elementos com pontos de fusão variados, exigindo gerenciamento térmico preciso.

O forno elétrico fornece uma distribuição de calor consistente e controlada. Isso garante a fusão completa de todos os componentes da liga, prevenindo a segregação e garantindo uma estrutura líquida homogênea.

Alta Condutividade Térmica

Os cadinhos de grafite de argila são selecionados não apenas para proteção, mas para desempenho.

Eles possuem alta condutividade térmica, o que permite a transferência eficiente de calor das bobinas do forno para a fusão. Isso facilita um aquecimento rápido e uniforme, mantendo a alta estabilidade térmica necessária em temperaturas de fusão (tipicamente em torno de 750°C).

Compreendendo os Compromissos Operacionais

A Necessidade de Precisão

Embora essa configuração ofereça qualidade máxima, ela depende muito da integridade do equipamento.

Os benefícios da inércia química são mantidos apenas enquanto a superfície do cadinho permanecer intacta. Os operadores devem monitorar o cadinho quanto ao desgaste, pois qualquer degradação pode comprometer a barreira e levar à contaminação que o sistema foi projetado para evitar.

Complexidade do Gerenciamento de Ligas

O aquecimento uniforme fornecido por essa configuração é um requisito, não apenas um luxo, para ligas complexas como Al-Si-Cu-Mg.

A falha em atingir essa uniformidade leva à fusão incompleta ou à formação de "lama". Portanto, a vantagem técnica aqui é também uma restrição operacional rigorosa: essa combinação específica de equipamentos é frequentemente necessária para evitar as dificuldades de processamento inerentes a ligas complexas de múltiplos componentes.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar equipamentos de fusão para ligas de alumínio, alinhe sua escolha com seus requisitos de qualidade.

- Se o seu foco principal é Qualidade de Fundição e Baixa Porosidade: Priorize esta configuração de forno elétrico e cadinho de grafite para minimizar a absorção de hidrogênio e defeitos relacionados a gases.

- Se o seu foco principal é Pureza e Condutividade do Material: Confie na inércia química do cadinho de grafite de argila para prevenir a contaminação refratária que degrada o desempenho elétrico.

Em última análise, essa combinação específica de equipamentos transforma o processo de fusão de um risco com muitas variáveis em uma base controlada e de alta pureza para a produção superior de ligas.

Tabela Resumo:

| Característica | Vantagem Técnica | Impacto na Liga Al-Si-Cu-Mg |

|---|---|---|

| Aquecimento Elétrico | Sem subprodutos de combustão | Reduz drasticamente a absorção de hidrogênio e a porosidade |

| Material de Grafite de Argila | Alta inércia química | Previne contaminação por impurezas e preserva a condutividade |

| Gerenciamento Térmico | Distribuição uniforme de calor | Garante a fusão homogênea de componentes multi-elementos |

| Desempenho do Cadinho | Alta condutividade térmica | Facilita a transferência de calor rápida, eficiente e estável |

Eleve a Precisão da Sua Fundição de Ligas com a KINTEK

Não deixe que a porosidade de gás ou impurezas químicas comprometam o desempenho do seu material. A KINTEK fornece soluções de aquecimento de alto desempenho projetadas para as rigorosas demandas da produção de ligas de Al-Si-Cu-Mg.

Apoiada por P&D e fabricação especializada, a KINTEK oferece Muffle, Tube, Rotary, Vacuum, sistemas CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para suas necessidades exclusivas de pesquisa ou produção. Nossos equipamentos de precisão garantem a estabilidade térmica e a pureza da fusão necessárias para propriedades mecânicas e elétricas superiores.

Pronto para otimizar seu processo de fusão? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a configuração perfeita de forno e cadinho para sua aplicação laboratorial ou industrial.

Guia Visual

Referências

- Influence of Geometrical Design on Defect Formation of Commercial Al-Si-Cu-Mg Alloy Fabricated by High-Pressure Diecasting: Structural Observation and Simulation Validation. DOI: 10.3390/met15010042

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que uma atmosfera inerte é necessária para a carbonização de SPAN? Obtenha Síntese de Alta Qualidade com Controle Preciso

- Qual é a função de um forno mufla (retort furnace)? Alcançar controle preciso da atmosfera para o processamento de materiais

- Quais indústrias utilizam comumente fornos de retorta? Essenciais para Processamento Controlado de Alta Temperatura

- Qual é o efeito do recozimento pós-deposição (PDA) em filmes finos de fluoreto? Otimizar o desempenho de transistores 2D

- Por que uma atmosfera de argônio de alta pureza é necessária durante a ligagem mecânica de compósitos de matriz de alumínio?

- Por que um forno de recozimento de alta precisão é necessário para fibras ópticas? Controle do Crescimento de Nanopartículas para Desempenho Máximo

- Por que é necessário um forno isotérmico de alta precisão para o tratamento térmico de ADI? Garanta microestruturas de alto desempenho

- Quais são os principais componentes de um forno de atmosfera controlada por programa? Desbloqueie a Precisão no Processamento Térmico