Para ser direto, os fornos de retorta são ferramentas essenciais em indústrias que exigem processamento preciso de alta temperatura dentro de uma atmosfera controlada. Os usuários mais comuns estão nos setores de metalurgia, cerâmica, eletrônica, processamento químico e fabricação de vidro, bem como em pesquisa científica avançada.

O valor central de um forno de retorta não é simplesmente o calor que ele gera, mas a câmara selada — a "retorta" — que isola o material sendo processado. Este design permite controle absoluto sobre a atmosfera interna, prevenindo reações indesejadas como a oxidação e possibilitando transformações de materiais específicas que são impossíveis ao ar livre.

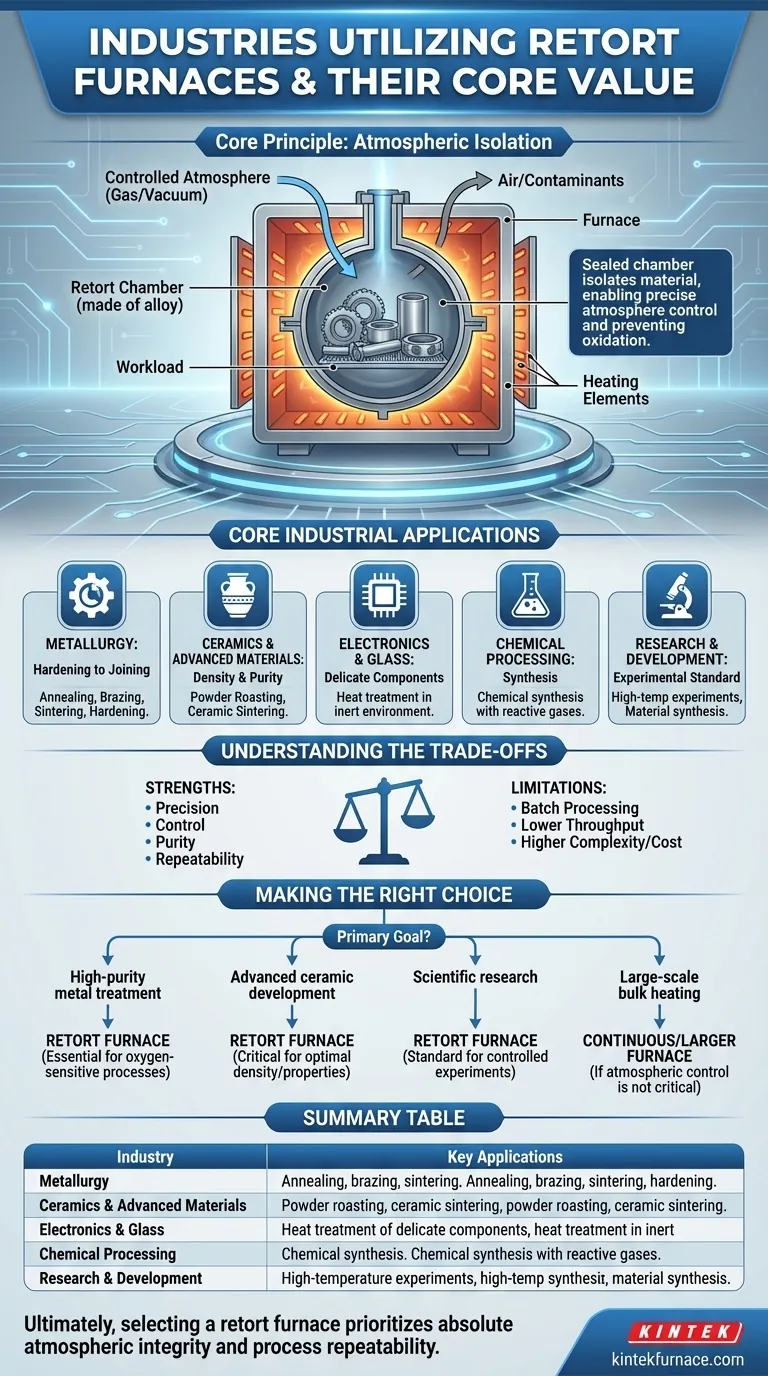

O Princípio do Isolamento Atmosférico

A capacidade única de um forno de retorta provém do seu design fundamental. Compreender este princípio é fundamental para ver por que ele é tão crítico para certas indústrias.

O que é a "Retorta"?

A "retorta" é um recipiente selado, tipicamente feito de liga metálica ou cerâmica, que contém os materiais sendo aquecidos.

Este recipiente é colocado dentro do forno, mas permanece separado dos elementos de aquecimento e do ar exterior. Isso cria um ambiente imaculado e isolado.

Por que Controlar a Atmosfera?

Ao selar a carga de trabalho dentro da retorta, os operadores podem purgar o ar e substituí-lo por um gás específico ou vácuo.

Isso é crítico para prevenir a oxidação ao aquecer metais sensíveis. Também permite processos que exigem uma atmosfera reativa, como o uso de hidrogênio para remover óxidos ou a introdução de gases específicos para síntese química.

Principais Aplicações Industriais

A capacidade de controlar a atmosfera do processo torna os fornos de retorta indispensáveis para uma gama de aplicações de alto valor.

Em Metalurgia: Do Endurecimento à União

A indústria metalúrgica depende de fornos de retorta para tratar metais e ligas que seriam danificados pelo oxigênio em altas temperaturas.

Os processos chave incluem recozimento (amolecimento de metais), brasagem (união de metais com um preenchedor), sinterização (fusão de pós metálicos) e endurecimento de aços especiais.

Em Cerâmica e Materiais Avançados: Atingindo Densidade e Pureza

A criação de cerâmicas avançadas e compósitos exige tratamento térmico preciso. Fornos de retorta são usados para torrefação de pó e sinterização de cerâmica.

A atmosfera controlada garante processamento uniforme, remove aglomerantes sem contaminação e ajuda a alcançar a máxima densificação e resistência do material.

Em Eletrônica e Vidro: Para Fabricação de Componentes Delicados

Muitos componentes eletrônicos e produtos de vidro especiais exigem tratamento térmico em um ambiente inerte (não reativo) para alcançar suas propriedades desejadas.

Os fornos de retorta fornecem as condições limpas e controladas necessárias para essas etapas de fabricação sensíveis, prevenindo defeitos e garantindo a confiabilidade do produto.

Em Pesquisa e Desenvolvimento: O Padrão Experimental

Para universidades, institutos científicos e laboratórios de P&D corporativos, o forno de retorta é uma ferramenta fundamental.

Seu controle preciso de temperatura e atmosfera o torna ideal para experimentos de alta temperatura, síntese de materiais e desenvolvimento da próxima geração de materiais e processos.

Compreendendo as Trocas

Embora potente, um forno de retorta é uma ferramenta especializada. Suas forças no controle vêm com limitações inerentes.

Precisão Sobre a Capacidade de Produção

O foco em um lote perfeitamente selado e controlado torna os fornos de retorta menos adequados para processamento contínuo e de alto volume. Indústrias que precisam aquecer grandes quantidades de material rapidamente podem optar por fornos túnel ou outros projetos de fornos contínuos.

Processamento em Lotes por Design

A natureza do carregamento, selagem, processamento e resfriamento de uma retorta significa que ela opera em lotes. Este fluxo de trabalho é diferente de um forno contínuo e deve ser considerado no planejamento da produção.

Complexidade e Custo Adicionais

Os sistemas necessários para gerenciar o vácuo e as atmosferas gasosas (bombas, controladores de fluxo, intertravamentos de segurança) adicionam uma camada de complexidade e custo em comparação com um forno simples que opera em ar ambiente.

Fazendo a Escolha Certa para o Seu Processo

Escolher um forno requer alinhar a capacidade do equipamento com seu objetivo principal.

- Se seu foco principal é o tratamento de metais de alta pureza: Um forno de retorta é essencial para processos sensíveis ao oxigênio, como recozimento, brasagem e sinterização.

- Se seu foco principal é o desenvolvimento de cerâmica avançada: O controle atmosférico oferecido por um forno de retorta é crítico para alcançar densidade e propriedades de material ótimas.

- Se seu foco principal é a pesquisa científica: Um forno de retorta é o padrão para experimentos repetíveis de alta temperatura onde as variáveis atmosféricas devem ser eliminadas ou controladas.

- Se seu foco principal é o aquecimento a granel em larga escala: Você deve investigar fornos contínuos ou de maior capacidade se uma atmosfera controlada não for um requisito crítico para seu produto final.

Em última análise, a seleção de um forno de retorta é uma decisão para priorizar a integridade atmosférica absoluta e a repetibilidade do processo.

Tabela Resumo:

| Indústria | Principais Aplicações |

|---|---|

| Metalurgia | Recozimento, brasagem, sinterização, endurecimento de metais e ligas |

| Cerâmica e Materiais Avançados | Torrefação de pó, sinterização de cerâmica para densificação e pureza |

| Eletrônica e Vidro | Tratamento térmico de componentes delicados em atmosferas inertes |

| Processamento Químico | Síntese química com gases reativos |

| Pesquisa e Desenvolvimento | Experimentos de alta temperatura e síntese de materiais |

Aproveitando o excepcional P&D e a fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você precisa de controle atmosférico preciso para seus processos de alta temperatura, entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material