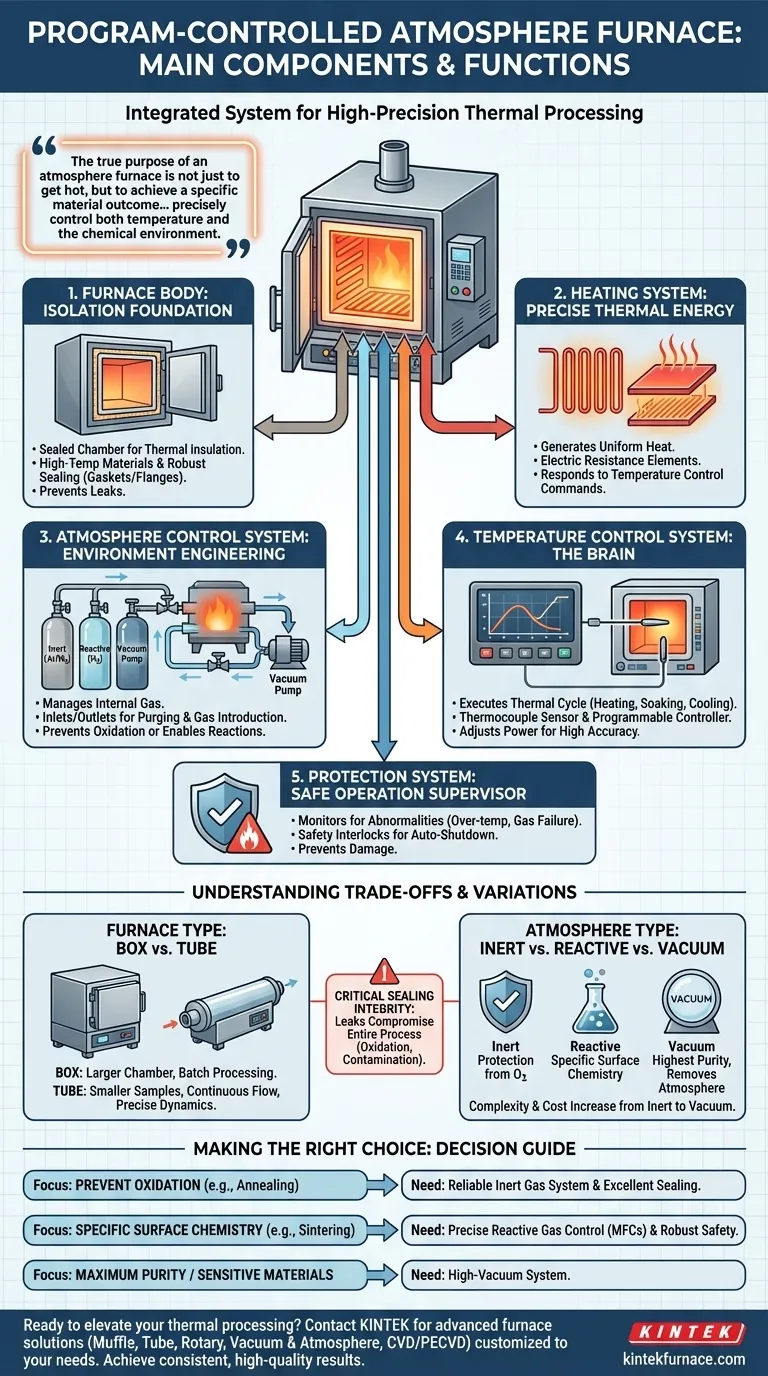

Em sua essência, um forno de atmosfera controlada por programa é um sistema integrado projetado para processamento térmico de alta precisão. Seus componentes principais são o corpo do forno, que fornece uma câmara selada, um sistema de aquecimento para gerar altas temperaturas, um sistema de controle de atmosfera para gerenciar o ambiente gasoso interno e um sistema de controle de temperatura para executar perfis precisos de aquecimento e resfriamento.

O verdadeiro propósito de um forno de atmosfera não é apenas aquecer, mas alcançar um resultado material específico. Isso só é possível quando seus componentes trabalham em conjunto para controlar com precisão tanto a temperatura quanto o ambiente químico, prevenindo reações indesejadas como a oxidação.

A Anatomia do Controle: Desconstruindo o Forno

Para entender como esses fornos alcançam resultados tão precisos, devemos examinar cada sistema de componente principal e sua função específica. Eles não são peças independentes, mas uma unidade coesa.

O Corpo do Forno: A Fundação do Isolamento

O corpo do forno, ou câmara, é a estrutura física que contém o processo. Geralmente tem formato de caixa ou tubo.

Sua função principal é dupla: isolamento térmico para reter o calor de forma eficiente e fornecer um invólucro selado para conter a atmosfera controlada. Isso requer materiais resistentes a altas temperaturas e mecanismos de vedação robustos, como gaxetas de silicone ou flanges soldadas, para evitar vazamentos.

O Sistema de Aquecimento: Gerando Energia Térmica Precisa

O sistema de aquecimento é responsável por gerar o calor necessário. Isso é mais frequentemente conseguido com elementos de resistência elétrica, como fios de aquecimento ou placas de carbeto de silício, posicionados para garantir uma distribuição uniforme da temperatura.

Embora esses elementos criem o calor, eles não o controlam. Sua função é simplesmente responder aos comandos enviados pelo sistema de controle de temperatura.

O Sistema de Controle de Atmosfera: Engenharia do Ambiente

Esta é a característica definidora de um forno de atmosfera. O sistema de controle de atmosfera gerencia o gás dentro da câmara para criar um ambiente químico específico.

Ele consiste em entradas e saídas de gás que permitem a purga da câmara do ar ambiente e a introdução de um gás desejado. Este pode ser um gás inerte como Argônio ou Nitrogênio para prevenir a oxidação, ou um gás reativo como Hidrogênio para participar de um processo químico como redução ou brasagem.

O Sistema de Controle de Temperatura: O Cérebro da Operação

O sistema de controle de temperatura governa todo o ciclo térmico. Ele usa um sensor, tipicamente um termopar, para medir a temperatura interna em tempo real.

Essa informação é enviada a um controlador programável, que compara a temperatura real com o ponto de ajuste desejado no programa. Em seguida, ele ajusta a potência dos elementos de aquecimento para seguir as rampas pré-programadas de aquecimento, permanência e resfriamento com alta precisão.

O Sistema de Proteção: Garantindo Operação Segura

Por fim, um sistema de proteção atua como um supervisor de segurança. Ele monitora condições anormais, como eventos de superaquecimento ou falhas no sistema de gás.

Este sistema geralmente inclui intertravamentos de segurança que podem desligar o forno para prevenir danos ao equipamento, ao material em processamento ou à instalação.

Entendendo as Compensações e Variações

Nem todos os fornos de atmosfera são construídos da mesma forma. O projeto específico depende muito da aplicação pretendida, levando a compensações importantes.

Tipo de Forno: Caixa vs. Tubo

A forma física do forno é um diferenciador primário. Um forno tipo caixa oferece uma câmara maior, ideal para processar lotes de peças ou componentes individuais maiores.

Um forno de tubo usa uma câmara cilíndrica, mais adequada para amostras menores, processamento contínuo onde os materiais são empurrados através do tubo, ou aplicações que exigem dinâmicas de fluxo de gás muito precisas.

Tipo de Atmosfera: Inerte vs. Reativa vs. Vácuo

A complexidade do sistema de atmosfera é um grande fator de custo e desempenho. Um sistema de gás inerte é o mais comum, projetado puramente para proteção contra oxigênio.

Um sistema de gás reativo é mais complexo, frequentemente exigindo controladores de fluxo mássico para misturar gases para processos como cementação. Um forno a vácuo, um parente próximo, usa bombas para remover quase toda a atmosfera, oferecendo o mais alto nível de pureza, mas com um custo e complexidade significativamente maiores.

O Papel Crítico da Integridade da Vedação

Um ponto comum de falha é a vedação. Um pequeno vazamento em uma gaxeta da porta ou em uma conexão pode comprometer todo o processo ao permitir que oxigênio ou umidade entrem na câmara. Isso mina o propósito do sistema de controle de atmosfera, levando à oxidação, contaminação e resultados inconsistentes.

Fazendo a Escolha Certa para Sua Aplicação

A configuração ideal do forno depende inteiramente de seus objetivos de processamento de material. Sua escolha de componentes deve ser orientada pelo resultado específico que você precisa alcançar.

- Se seu foco principal é prevenir a oxidação em materiais padrão (ex: recozimento): Um forno com um sistema de gás inerte confiável (Nitrogênio ou Argônio) e excelente vedação é seu requisito mais crítico.

- Se seu foco principal é alcançar uma química de superfície específica (ex: sinterização com aglutinantes): Você precisa de um sistema de controle de gás reativo preciso, potencialmente com controladores de fluxo mássico e um protocolo de segurança robusto.

- Se seu foco principal é processar materiais altamente sensíveis ou alcançar pureza máxima: Um sistema de alto vácuo é necessário para eliminar quase todos os contaminantes atmosféricos antes de reabastecer com um gás de processo de alta pureza.

Entender como esses componentes funcionam como um sistema integrado é a chave para alcançar resultados consistentes e de alta qualidade em seus processos térmicos.

Tabela de Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Corpo do Forno | Fornece câmara selada para isolamento térmico | Materiais de alta temperatura, vedação robusta |

| Sistema de Aquecimento | Gera e distribui calor uniformemente | Elementos de resistência elétrica, aquecimento uniforme |

| Sistema de Controle de Atmosfera | Gerencia o ambiente de gás interno | Entradas/saídas de gás, gases inertes ou reativos |

| Sistema de Controle de Temperatura | Executa perfis precisos de aquecimento/resfriamento | Sensor termopar, controlador programável |

| Sistema de Proteção | Garante operação segura e previne danos | Intertravamentos de segurança, monitora anormalidades |

Pronto para elevar seu processamento térmico com precisão? Contate a KINTEK hoje para discutir como nossas soluções avançadas de fornos de alta temperatura — incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — podem ser personalizados para atender às suas necessidades experimentais exclusivas. Alavancando P&D excepcional e fabricação interna, garantimos desempenho confiável e projetos adaptados para diversos laboratórios. Entre em contato agora para alcançar resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior