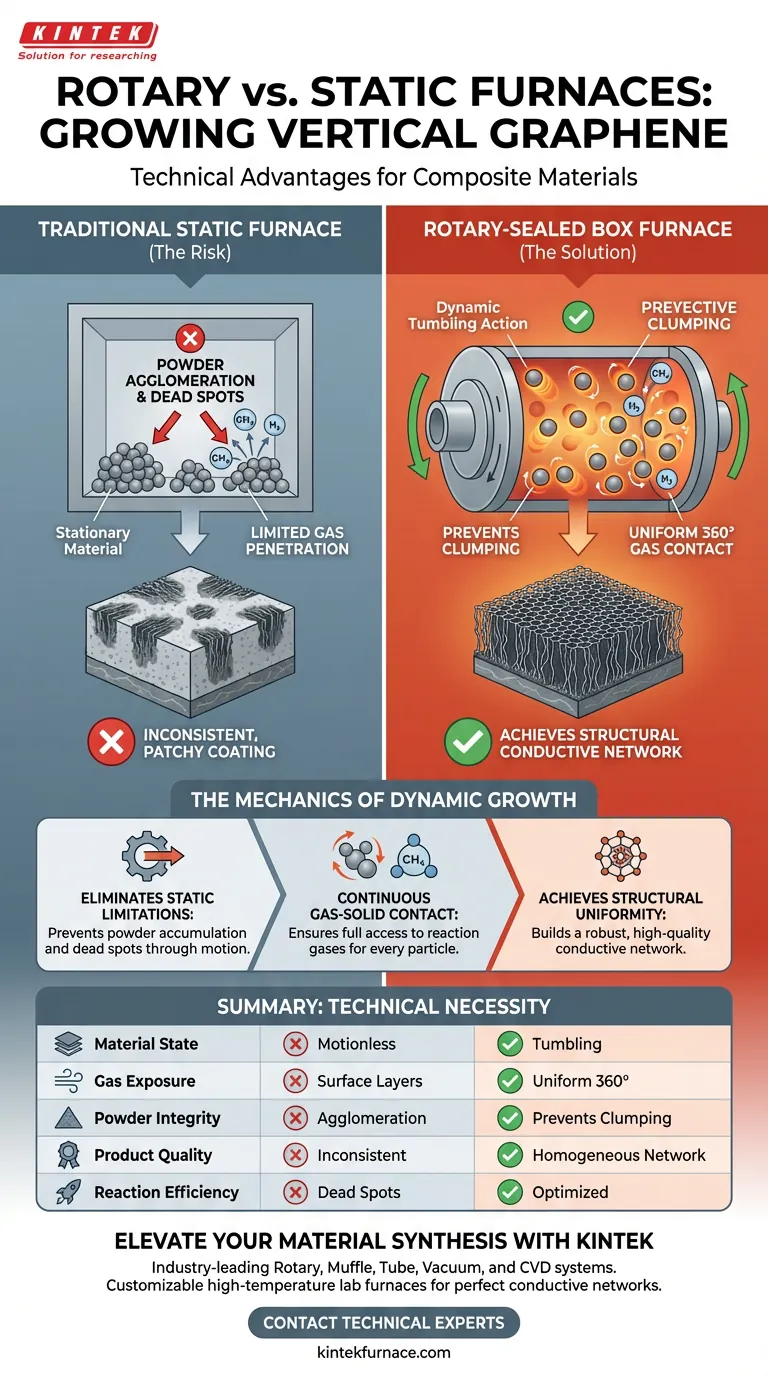

A vantagem técnica definitiva de um forno de caixa com vedação rotativa é a criação de um ambiente de reação dinâmico. Ao contrário dos fornos estáticos, que deixam os materiais imóveis, um sistema rotativo agita fisicamente os materiais base compostos (como SiNDs/nanopartículas de C) durante todo o processo. Esse movimento garante que toda a área superficial mantenha contato contínuo e uniforme com gases de reação como metano (CH4) e hidrogênio (H2).

Ao utilizar um processo dinâmico de agitação, o forno rotativo evita o acúmulo de pó e elimina pontos mortos. Isso garante que cada nanopartícula receba um revestimento uniforme de grafeno, o que é necessário para construir uma rede condutora confiável e de alta qualidade.

A Mecânica do Crescimento Dinâmico

Eliminando Limitações Estáticas

Em um forno estático tradicional, o material base permanece imóvel durante a fase de crescimento.

Essa falta de movimento geralmente leva ao acúmulo de pó. Quando os materiais se aglomeram, os gases de reação não conseguem penetrar nas camadas internas de forma eficaz, resultando em taxas de crescimento inconsistentes em todo o lote.

Contato Contínuo Gás-Sólido

O forno de caixa com vedação rotativa resolve isso introduzindo uma ação de agitação.

À medida que o forno gira, as nanopartículas são constantemente agitadas e expostas ao ambiente. Isso garante que os gases de reação (CH4 e H2) tenham acesso total à superfície de cada partícula, em vez de apenas à camada superior.

Alcançando Uniformidade Estrutural

Prevenindo Reações Desiguais

A uniformidade é a principal métrica de sucesso no crescimento de grafeno vertical (VG).

A natureza dinâmica do forno rotativo evita as reações desiguais que afligem os métodos estáticos. Ao manter as partículas em movimento, o sistema garante que a temperatura e a concentração de gás sejam distribuídas igualmente em todos os materiais.

Construindo uma Rede Condutora Robusta

O objetivo final deste processo é criar um material composto funcional.

Como o processo rotativo reveste cada nanopartícula individualmente e uniformemente, o grafeno vertical resultante forma uma estrutura coesa. Essa uniformidade é tecnicamente necessária para estabelecer uma rede condutora de alta qualidade em todo o material, o que muitas vezes é impossível de alcançar com revestimentos irregulares e cultivados estaticamente.

Os Riscos do Processamento Estático

Ao avaliar esses tipos de fornos, é fundamental entender as desvantagens específicas da abordagem estática para esta aplicação.

Aglomeramento de Pó

Forços estáticos são altamente suscetíveis ao aglomerado de material. Sem agitação mecânica, as nanopartículas tendem a se agregar, protegendo as superfícies internas das reações químicas necessárias.

Propriedades Inconsistentes do Material

O resultado do processamento estático é frequentemente um lote de material com propriedades altamente variáveis. Algumas áreas podem ter crescimento pesado de grafeno, enquanto outras têm pouco ou nenhum, comprometendo o desempenho geral do composto.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a configuração de forno correta para seus requisitos específicos de material, considere o seguinte:

- Se o seu foco principal é o desempenho elétrico: Priorize o forno rotativo para garantir a rede condutora uniforme necessária para o transporte de elétrons de alta eficiência.

- Se o seu foco principal é a homogeneidade do material: Use o sistema rotativo para evitar o acúmulo de pó e garantir que cada nanopartícula seja idêntica em espessura de revestimento.

O forno de caixa com vedação rotativa não é apenas uma alternativa; é uma necessidade técnica para alcançar cobertura uniforme e de alta qualidade de grafeno vertical em nanopartículas.

Tabela Resumo:

| Característica | Forno de Caixa com Vedação Rotativa | Forno Estático Tradicional |

|---|---|---|

| Estado do Material | Agitação e tombamento contínuos | Estacionário e imóvel |

| Exposição ao Gás | Contato uniforme gás-sólido de 360° | Limitado às camadas superficiais |

| Integridade do Pó | Evita acúmulo e aglomeração | Altamente suscetível à aglomeração |

| Qualidade do Produto | Rede condutora homogênea | Propriedades inconsistentes do material |

| Eficiência da Reação | Otimizada por meio de movimento dinâmico | Alto risco de pontos mortos |

Eleve a Síntese do Seu Material com a KINTEK

Não deixe que as limitações do processamento estático comprometam sua pesquisa. A KINTEK fornece sistemas líderes na indústria de Rotativos, Mufla, Tubulares, a Vácuo e CVD projetados para atender às demandas rigorosas do crescimento avançado de nanomateriais. Nossas equipes especializadas em P&D e fabricação são especializadas na criação de fornos de laboratório personalizáveis de alta temperatura que garantem que seus materiais alcancem a rede condutora perfeita.

Pronto para otimizar seu processo de crescimento de grafeno? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno ideal para suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Zhenwei Li, Jie Yu. Macroporous Directed and Interconnected Carbon Architectures Endow Amorphous Silicon Nanodots as Low-Strain and Fast-Charging Anode for Lithium-Ion Batteries. DOI: 10.1007/s40820-023-01308-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como os fornos rotativos lidam com variações na matéria-prima? Aproveite o Design e o Controle para Consistência

- Qual é uma desvantagem potencial dos fornos rotativos em relação ao tempo de aquecimento? O aquecimento lento afeta a eficiência e os custos

- Quais são os dois principais tipos de fornos rotativos com base no método de aquecimento? Escolha o Certo para o Seu Processo

- Quais indústrias comumente usam fornos rotativos de combustão direta? Setores chave para processamento de alta temperatura

- Quais são os desafios associados aos fornos rotativos de queima direta? Equilibrando Eficiência vs. Controle e Pureza

- Qual é o propósito dos fornos de tubo rotativo? Alcançar tratamento térmico uniforme para pós e granulados

- Quais são os dois principais tipos de fornos tubulares rotativos com base na capacidade? Escolha o Certo para o Seu Laboratório ou Produção

- Quais são os dois principais métodos de aquecimento utilizados em fornos rotativos? Escolha o Certo para o Seu Processo