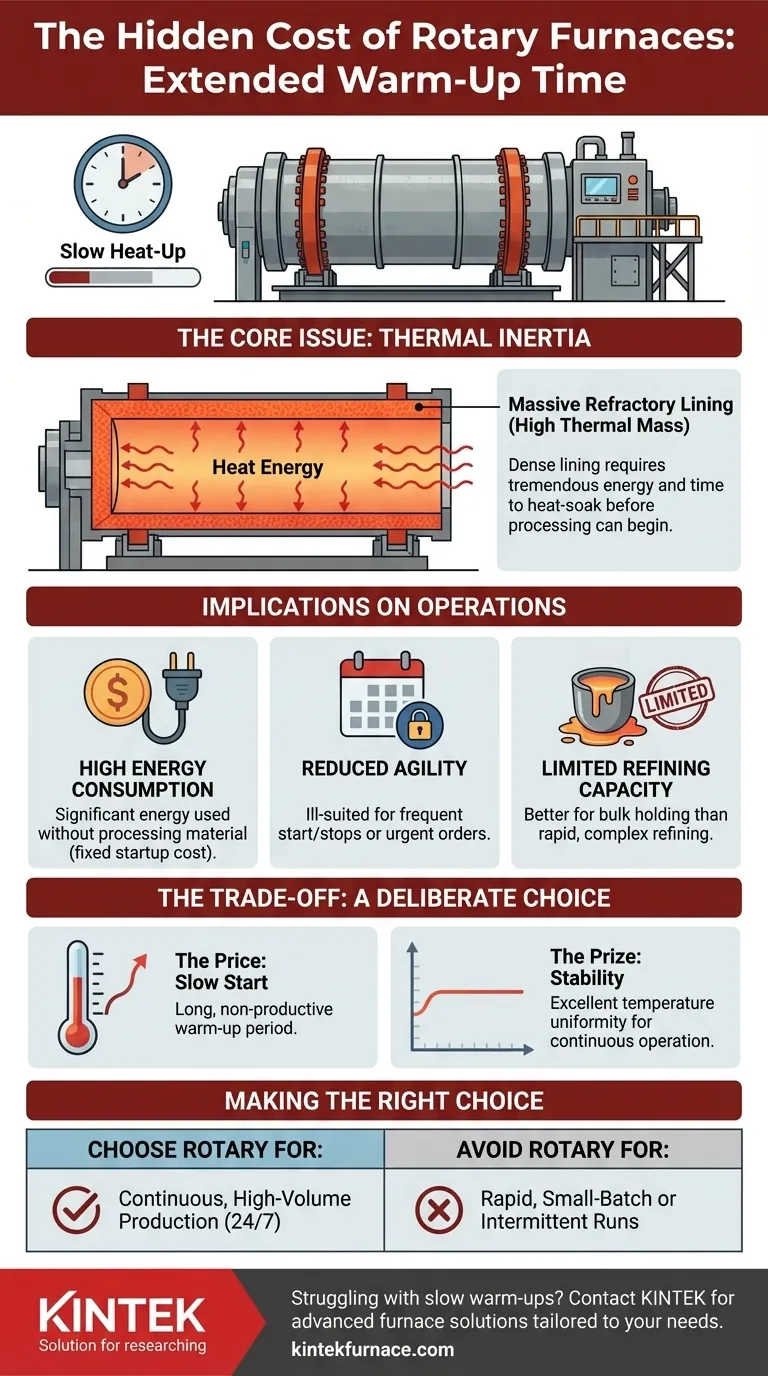

Uma desvantagem primária dos fornos rotativos é o seu tempo de aquecimento prolongado. Em comparação com outros métodos de aquecimento industrial, estes fornos podem levar uma quantidade significativa de tempo para atingir a sua temperatura operacional alvo, o que apresenta uma desvantagem notável para qualquer processo sensível aos cronogramas de produção.

A questão central não é apenas a espera, mas a razão subjacente: o revestimento refratário maciço de um forno rotativo cria uma alta inércia térmica. Esta escolha de design, embora excelente para a estabilidade da temperatura, torna o forno inerentemente lento e intensivo em energia para ligar, afetando tanto a agilidade operacional quanto o custo.

A Questão Central: Inércia Térmica

O aquecimento lento é uma consequência direta do design fundamental do forno, que é otimizado para reter calor depois de ficar quente.

Compreendendo os Revestimentos Refratários

Os fornos rotativos são revestidos com materiais pesados, densos e semelhantes a cerâmica, conhecidos como refratários. O objetivo deste revestimento é suportar temperaturas extremas e proteger a carcaça externa de aço.

A Física do Aquecimento Lento

Este revestimento refratário denso possui uma alta massa térmica. Requer uma tremenda quantidade de energia para ser absorvida durante um período prolongado antes que a sua temperatura suba para o nível necessário. O forno não pode começar o seu trabalho até que o revestimento esteja completamente saturado de calor e estável.

O Impacto nos Tempos de Ciclo

Para qualquer operação que não funcione 24 horas por dia, 7 dias por semana, este período de aquecimento adiciona tempo significativo e não produtivo a cada ciclo de produção. Um forno que leva horas para aquecer não pode ser ligado e desligado rapidamente para atender à demanda flutuante.

Implicações Operacionais e Financeiras

O atraso no tempo não é apenas um inconveniente; tem consequências diretas na eficiência e no seu resultado final.

Aumento do Consumo de Energia

Toda a fase de aquecimento é um período de alto consumo de energia sem que qualquer material esteja sendo processado. Este dispêndio inicial de energia é um custo fixo para cada inicialização, tornando as corridas de produção curtas ou intermitentes menos econômicas.

Flexibilidade Operacional Reduzida

Um forno com longo tempo de partida é inadequado para ambientes de fabricação ágeis. Não consegue responder rapidamente a pedidos urgentes ou mudanças frequentes no cronograma de produção, mantendo-o em lotes mais longos e pré-planejados.

Capacidade de Refino Limitada

Devido ao tempo e investimento de energia necessários para atingirem a temperatura, os fornos rotativos são frequentemente usados para fusão ou retenção a granel, em vez de refino rápido e complexo. O seu design muitas vezes requer materiais pré-processados para maximizar a eficiência de cada ciclo longo.

Compreendendo as Compensações (Trade-offs)

O aquecimento lento é uma compensação de engenharia deliberada, não simplesmente uma falha de projeto. A mesma propriedade que o torna lento para aquecer também fornece os seus benefícios primários.

O Benefício: Excelente Estabilidade de Temperatura

Uma vez que um forno rotativo atinge a sua temperatura operacional, a sua alta massa térmica torna-o incrivelmente estável. Resiste a flutuações de temperatura, garantindo um ambiente de aquecimento uniforme e consistente para o material no interior, o que é crucial para a qualidade do processo.

Quando o Aquecimento Lento Não é um Problema

Para instalações que operam continuamente (24/7), o tempo de aquecimento inicial torna-se um evento insignificante, de uso único. Neste contexto, a estabilidade e a eficiência do forno durante a operação em estado estacionário são muito mais importantes do que a sua velocidade de partida.

Uma Comparação com Alternativas

Outras tecnologias, como fornos de indução, aquecem extremamente rápido ao energizar diretamente a carga metálica. No entanto, podem não oferecer a mesma capacidade de mistura e retenção de grandes volumes que um forno rotativo proporciona.

Fazendo a Escolha Certa para a Sua Operação

Escolher o forno certo requer alinhar as suas características inerentes com os seus objetivos e cronograma de produção específicos.

- Se o seu foco principal for produção contínua e de alto volume: O longo tempo de aquecimento de um forno rotativo é um custo único menor, facilmente superado pela sua excelente estabilidade de temperatura e capacidade de processamento.

- Se o seu foco principal for processamento rápido de pequenos lotes ou inicializações frequentes: O período de aquecimento significativo será um grande gargalo operacional e levará a custos de energia proibitivos por unidade produzida.

Compreender esta compensação fundamental entre inércia térmica e agilidade operacional é a chave para selecionar a tecnologia de aquecimento mais eficaz para as suas necessidades.

Tabela de Resumo:

| Aspeto | Impacto |

|---|---|

| Tempo de Aquecimento | Prolongado, levando a atrasos |

| Consumo de Energia | Elevado durante a partida, aumentando os custos |

| Flexibilidade Operacional | Reduzida, limitando a produção ágil |

| Melhor Caso de Uso | Operações contínuas e de alto volume |

Com dificuldades com o aquecimento lento do forno? A KINTEK oferece soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Alavancando P&D excepcional e fabricação interna, fornecemos Fornos de Mufa, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD com personalização profunda para otimizar a eficiência e reduzir o tempo de inatividade. Entre em contato conosco hoje para aprimorar o desempenho do seu laboratório e reduzir os custos operacionais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração