Em sua essência, um forno rotativo lida com variações na matéria-prima através de seu design fundamental, que combina mistura contínua com controle preciso e ajustável sobre o tempo de processamento e a temperatura. A rotação lenta e constante tomba o material, nivelando inconsistências de tamanho, umidade e composição, enquanto os operadores ajustam os parâmetros do processo para garantir um produto final consistente.

A chave para a flexibilidade de um forno rotativo não é apenas sua capacidade de tolerar entradas variadas, mas seu mecanismo ativo para homogeneizar esse material através do tombamento físico, permitindo que os operadores ajustem dinamicamente os parâmetros térmicos e de retenção.

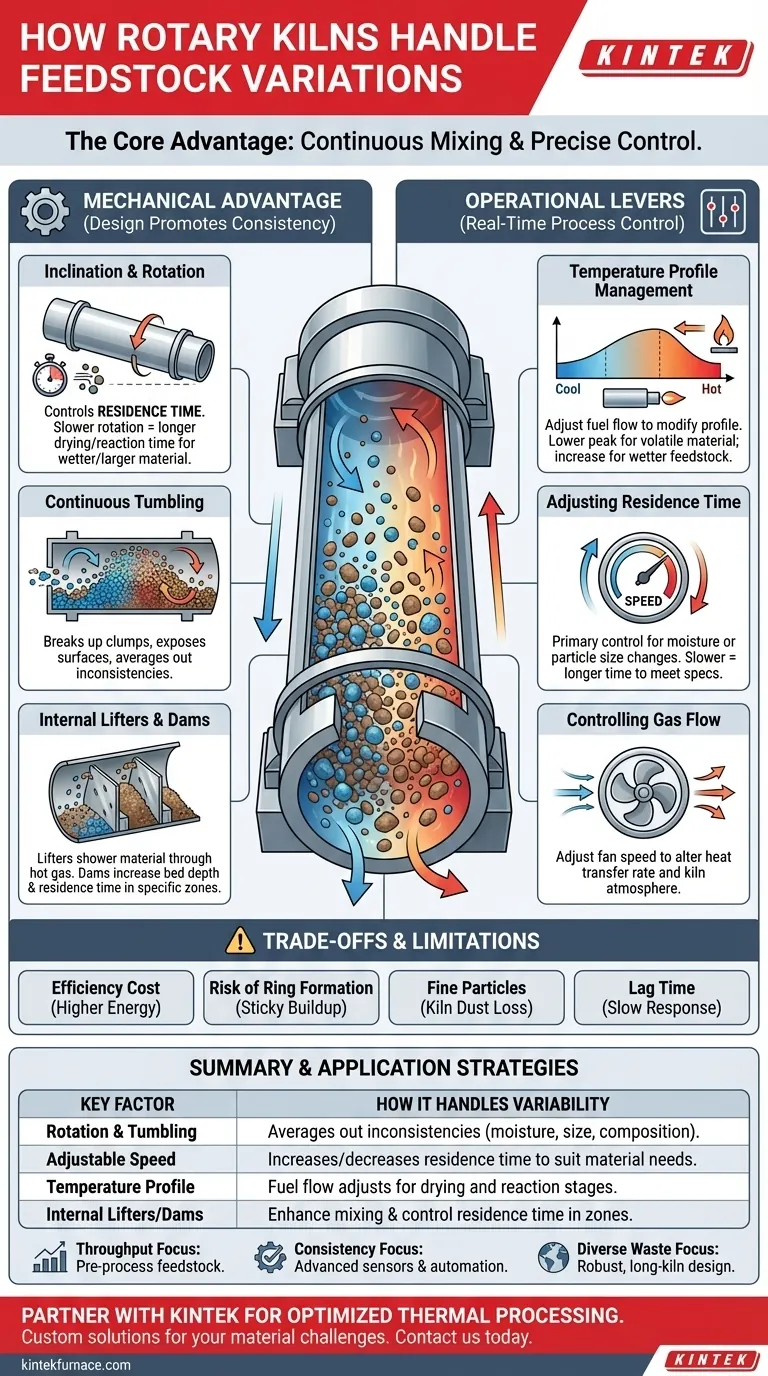

A Vantagem Mecânica: Como o Design de um Forno Promove a Consistência

As propriedades físicas inerentes de um forno rotativo são sua primeira linha de defesa contra a variabilidade da matéria-prima. Esses elementos de design trabalham juntos para normalizar o material inconsistente antes mesmo que ele atinja as zonas mais quentes.

O Papel da Inclinação e Rotação

O forno é um cilindro longo e rotativo, inclinado em um leve ângulo. Essa inclinação, combinada com a velocidade de rotação, controla diretamente quanto tempo o material permanece dentro — uma métrica conhecida como tempo de residência.

Se um lote de matéria-prima estiver mais úmido ou contiver partículas maiores, um operador pode simplesmente diminuir a rotação do forno. Isso aumenta o tempo de residência, dando ao material a duração necessária para secar e reagir completamente.

Tombamento e Mistura Contínuos

À medida que o forno gira, a matéria-prima é continuamente levantada pela lateral do casco e depois tomba para baixo. Essa mistura constante é o fator mais crítico no manuseio da variabilidade.

Essa ação quebra aglomerados, expõe todas as superfícies das partículas aos gases quentes que fluem pelo forno e nivela as diferenças na cama de material. Garante que bolsões de material mais úmido sejam misturados com partes mais secas, criando um estado mais uniforme.

Elevadores e Barragens Internas

Muitos fornos são equipados com estruturas internas para aprimorar essa mistura. Elevadores, ou pás, são placas de metal que levantam o material mais alto antes que ele tombe, espalhando-o pelo fluxo de gás quente e melhorando a transferência de calor.

Barragens ou anéis de retenção podem ser instalados para aumentar a profundidade da cama de material em certas zonas. Isso aumenta intencionalmente o tempo de residência para uma etapa específica do processo, como a eliminação de umidade, antes que o material avance.

As Alavancas Operacionais: Controle de Processo em Tempo Real

Além do design físico do forno, os operadores têm várias ferramentas poderosas para compensar as mudanças na matéria-prima em tempo real.

Gerenciamento Preciso do Perfil de Temperatura

Um forno não tem uma única temperatura. Ele mantém um gradiente de temperatura ao longo de seu comprimento, do mais frio na extremidade de alimentação ao mais quente na extremidade de descarga, perto do queimador.

Os operadores podem ajustar o fluxo de combustível para o queimador para modificar esse perfil. Se um material mais volátil for introduzido, eles podem diminuir a temperatura de pico. Se uma matéria-prima mais úmida entrar, eles podem aumentar o combustível para adicionar a energia necessária para a secagem.

Ajuste do Tempo de Residência

Como mencionado, a velocidade de rotação é um controle primário. Este é o ajuste mais comum feito para compensar mudanças no teor de umidade ou tamanho de partícula, dando ao material o tempo necessário para atender às especificações do produto.

Controle do Fluxo de Gás

A velocidade do gás quente que se move através do forno (geralmente em contracorrente ao fluxo do material) é outra variável chave. Ajustar as velocidades do ventilador pode alterar a taxa de transferência de calor e controlar a atmosfera interna do forno, o que é crucial para reações químicas específicas.

Compreendendo os Compromissos e Limitações

Embora altamente flexível, um forno rotativo não é uma solução perfeita para toda variabilidade, e empurrar seus limites tem consequências.

O Custo da Eficiência

A maneira mais eficiente e econômica de operar um forno é com uma matéria-prima estável e previsível. Ajustar constantemente para variações requer mais energia e geralmente resulta em menor produtividade geral em comparação com a operação em estado estacionário.

Risco de Formação de Anéis

Variações significativas na química da matéria-prima, particularmente com teor de álcali, enxofre ou cloreto, podem fazer com que o material se torne pegajoso em certas temperaturas. Esse material pode aderir ao revestimento refratário do forno, criando espessos acúmulos conhecidos como "anéis" que interrompem o fluxo do material e exigem paradas custosas para remoção.

O Desafio das Partículas Finas

Partículas finas em excesso na matéria-prima podem ser arrastadas pelo gás de exaustão em movimento rápido. Isso resulta em perda de material, conhecida como "poeira de forno", e coloca uma carga maior nos sistemas de controle de poluição do ar da instalação.

Tempo de Resposta Atrasado

Os fornos rotativos são sistemas massivos com enorme inércia térmica. Uma mudança feita por um operador — como um aumento de combustível — pode levar muito tempo para se estabilizar e impactar totalmente o produto. Isso torna extremamente difícil compensar variações rápidas e de alta frequência.

Aplicando Isso ao Seu Processo

Sua estratégia para gerenciar a matéria-prima deve estar diretamente alinhada com seu objetivo operacional principal.

- Se seu foco principal é maximizar a produtividade: Invista no pré-processamento de sua matéria-prima através de mistura, trituração ou secagem para criar uma entrada mais homogênea antes mesmo que ela entre no forno.

- Se seu foco principal é a consistência absoluta do produto: Implemente controles de processo avançados com sensores (por exemplo, scanners de casco, analisadores de gás de saída) para automatizar ajustes em tempo real na velocidade de rotação e temperatura.

- Se seu foco principal é o processamento de fluxos de resíduos altamente diversos: Priorize um design de forno robusto e conservador com uma relação comprimento/diâmetro maior para garantir tempo de residência suficiente, mesmo para os materiais mais difíceis.

Ao entender esses princípios mecânicos e operacionais, você pode alavancar a flexibilidade inerente do forno rotativo para transformar a variabilidade do material de um passivo em uma parte gerenciável do seu processo.

Tabela Resumo:

| Fator Chave | Como Lida com a Variabilidade |

|---|---|

| Rotação e Tombamento | Nivela inconsistências em umidade, tamanho e composição. |

| Velocidade Ajustável | Aumenta/diminui o tempo de residência para atender às necessidades do material. |

| Perfil de Temperatura | O fluxo de combustível pode ser ajustado para gerenciar as etapas de secagem e reação. |

| Elevadores/Barragens Internas | Aprimoram a mistura e controlam o tempo de residência em zonas específicas. |

Lutando com matéria-prima inconsistente em seu processamento térmico? Nossos especialistas podem ajudá-lo a selecionar ou personalizar uma solução de forno rotativo que transforme a variabilidade em um ativo gerenciável. Apoiada por P&D e fabricação de ponta, a KINTEK oferece fornos e sistemas robustos de alta temperatura, todos personalizáveis para seus desafios de material exclusivos. Entre em contato com nossa equipe hoje para discutir como podemos otimizar seu processo para consistência e eficiência.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura