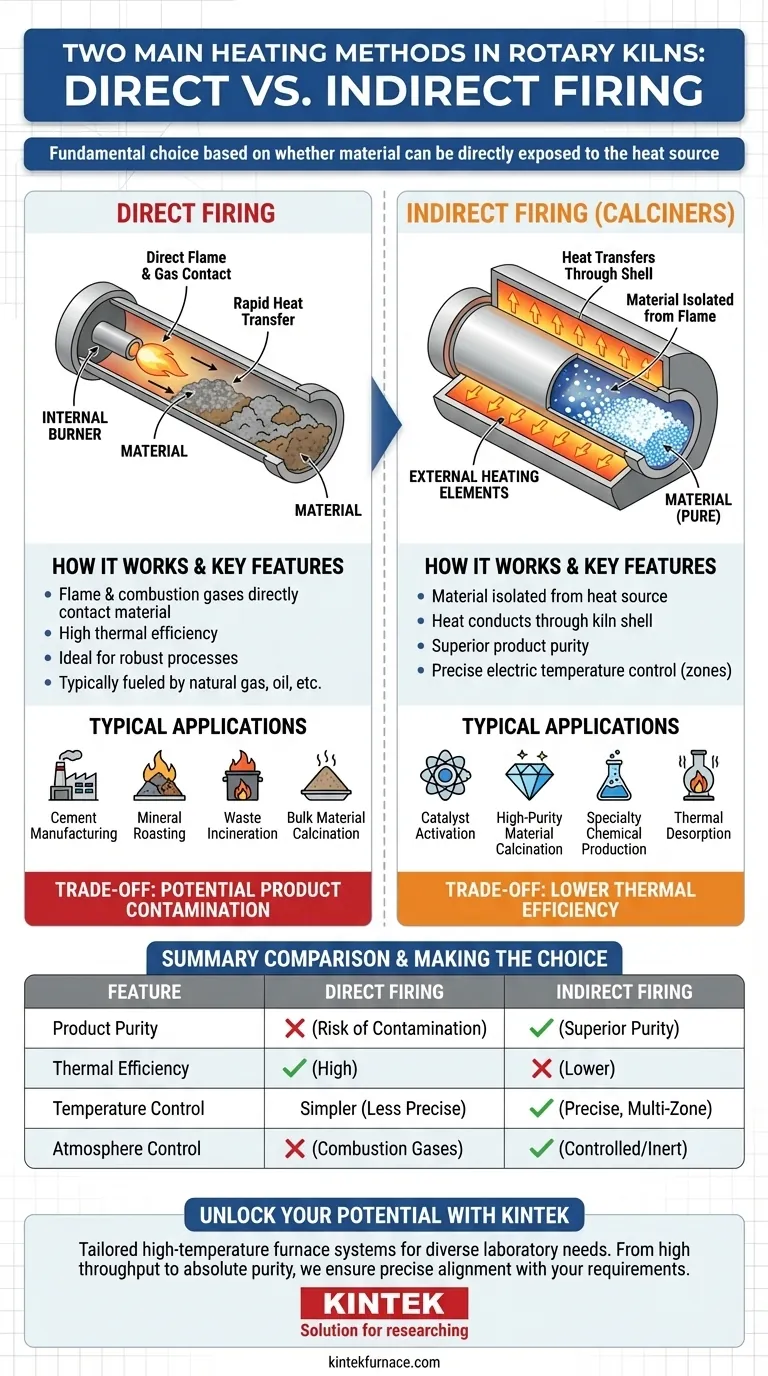

Em um nível fundamental, os fornos rotativos utilizam dois métodos principais de aquecimento para atingir seus objetivos de processamento térmico. A escolha depende inteiramente se o material pode ser exposto diretamente à fonte de calor. Os dois métodos são a queima direta, onde a chama do queimador e os gases de combustão entram em contato direto com o material dentro do forno, e a queima indireta, onde o forno é aquecido externamente, e o calor é transferido através da carcaça para o material sem qualquer contato.

A decisão entre aquecimento direto e indireto depende de um fator crítico: se o material que está sendo processado pode entrar em contato direto com a chama de combustão e seus subprodutos. Esta única consideração define todo o projeto e aplicação do sistema de forno.

Compreendendo Fornos de Queima Direta

Um forno de queima direta é a configuração mais comum, projetado para eficiência térmica e alto rendimento.

Como Funciona o Aquecimento Direto

Em um sistema de queima direta, um queimador é posicionado dentro do forno, geralmente na extremidade de descarga. Este queimador injeta uma chama e gases de combustão quentes que fluem através do forno, interagindo diretamente com o material à medida que ele tomba.

Este contato direto facilita uma transferência de calor rápida e eficiente do gás do processo para o material sólido.

Combustíveis Comuns e Operação

Estes fornos são tipicamente alimentados por gás natural, óleo pesado ou outros combustíveis combustíveis. A atmosfera dentro do forno é um resultado direto desta combustão, contendo subprodutos como CO₂, vapor de água e potencialmente outros elementos residuais do combustível.

Aplicações Típicas

Fornos de queima direta são ideais para processos robustos onde o produto final não é sensível à contaminação pelo gás de combustão.

Aplicações comuns incluem a fabricação de cimento, ustulação de minérios, incineração de resíduos e a calcinação de materiais a granel como calcário, onde o contato direto é aceitável ou mesmo parte da reação química.

Compreendendo Fornos de Queima Indireta (Calcinadores)

Fornos de queima indireta, frequentemente chamados de calcinadores ou retortas, são unidades especializadas projetadas para isolar o material da fonte de calor.

Como Funciona o Aquecimento Indireto

Neste projeto, o tambor rotativo é encapsulado dentro de um forno ou cercado por elementos de aquecimento. O calor é aplicado à parte externa da carcaça do forno.

Este calor então se conduz através da carcaça de metal ou liga para o material que está tombando no interior. O material nunca entra em contato com a chama ou os gases de combustão, preservando uma atmosfera interna controlada e pura.

A Vantagem do Aquecimento Elétrico

Muitos fornos indiretos usam resistências elétricas como fonte de calor externa. Este método fornece um controle de temperatura excepcionalmente preciso e uniforme.

Estes sistemas podem ser divididos em múltiplos zonas de aquecimento controladas independentemente, permitindo um perfil de temperatura altamente específico ao longo do comprimento do forno. Isso é crítico para reações químicas sensíveis.

Aplicações Típicas

O aquecimento indireto é essencial quando a pureza do produto é primordial. É usado para processos como ativação de catalisadores, dessorção térmica de compostos sensíveis, produção de produtos químicos especiais e calcinação de materiais de alta pureza onde a contaminação arruinaria o produto final.

Compreendendo as Compensações

A escolha entre estes dois métodos envolve um claro conjunto de compromissos de engenharia e econômicos.

Pureza vs. Eficiência Térmica

A queima direta é geralmente mais eficiente termicamente porque o calor é gerado e transferido diretamente para o material com perda mínima. No entanto, sempre introduz o risco de contaminação do produto.

A queima indireta garante a pureza do produto ao isolar o material, mas é inerentemente menos eficiente. Uma quantidade significativa de energia é perdida na transferência de calor através da carcaça do forno e para a câmara do forno isolada.

Controle de Temperatura vs. Simplicidade

Fornos elétricos indiretos oferecem o maior grau de controle de temperatura, com a capacidade de gerenciar múltiplas zonas com precisão.

Os sistemas de queima direta são mais simples em conceito, mas gerenciar um perfil de temperatura preciso pode ser mais desafiador devido à dinâmica da chama interna e do fluxo de gás.

Controle de Atmosfera

Em um forno indireto, a atmosfera interna é completamente independente do método de aquecimento. Isso permite o processamento em uma atmosfera totalmente inerte (por exemplo, nitrogênio) ou reativa (por exemplo, hidrogênio), o que é impossível em um forno de queima direta padrão.

Fazendo a Escolha Certa para o Seu Processo

Os requisitos do seu processo apontarão claramente para um método em detrimento do outro.

- Se o seu foco principal for alto rendimento para materiais robustos onde a contaminação não é uma preocupação: Um forno de queima direta é quase sempre a escolha mais econômica e termicamente eficiente.

- Se o seu foco principal for pureza absoluta do produto ou processamento em uma atmosfera controlada: Um forno de queima indireta é a única solução viável, com modelos elétricos oferecendo o controle de temperatura mais preciso.

Em última análise, o método de aquecimento não é apenas uma característica, mas o princípio central de design que define as capacidades e limitações do forno.

Tabela Resumo:

| Método de Aquecimento | Mecanismo Chave | Aplicações Ideais | Benefícios Chave |

|---|---|---|---|

| Queima Direta | Chama do queimador e gases contatam diretamente o material | Fabricação de cimento, ustulação de minérios, incineração de resíduos | Alta eficiência térmica, alto rendimento, custo-benefício |

| Queima Indireta | Aquecimento externo através da carcaça do forno, sem contato direto | Ativação de catalisadores, calcinação de material de alta pureza, produção de produtos químicos sensíveis | Pureza superior do produto, controle preciso de temperatura, atmosfera controlada |

Desbloqueie todo o potencial do seu processamento térmico com as soluções avançadas de fornos rotativos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos laboratórios diversos com sistemas de fornos de alta temperatura personalizados, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com seus requisitos experimentais exclusivos, quer você precise de alto rendimento ou pureza absoluta. Contate-nos hoje (#ContactForm) para discutir como nossa experiência pode otimizar a eficiência e os resultados do seu processo!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento