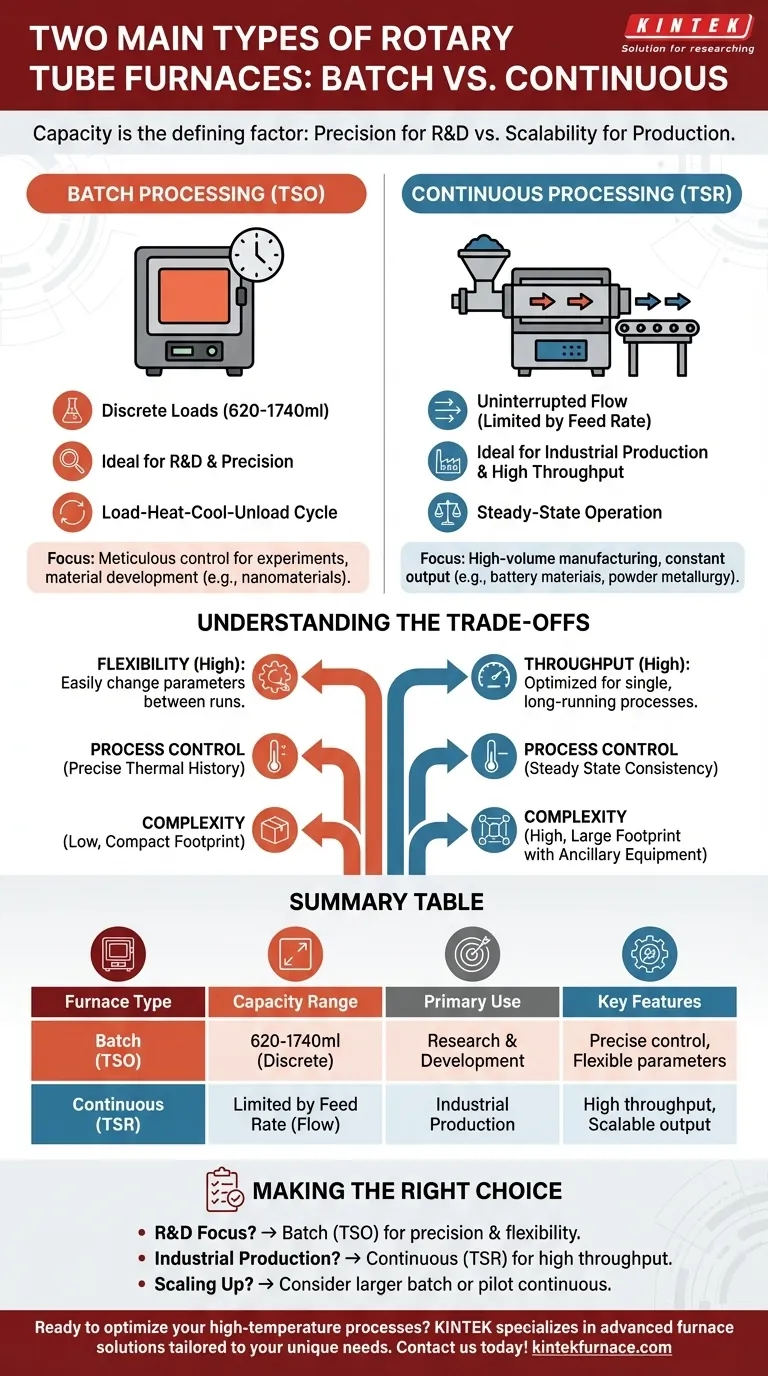

Ao selecionar um forno tubular rotativo, a capacidade é o fator determinante que os divide em duas categorias principais: fornos de processamento em batelada (TSO) e fornos de processamento contínuo (TSR). Os fornos em batelada são projetados para processar uma única carga discreta de material por vez, com capacidades típicas de 620 a 1740 ml. Em contraste, os fornos contínuos são construídos para produção ininterrupta e de alto volume, onde o material é constantemente alimentado e processado, com a capacidade limitada apenas pela taxa de alimentação e pelo tamanho da tremonha.

A escolha entre um forno em batelada e um contínuo é uma decisão estratégica entre a precisão necessária para pesquisa e desenvolvimento (batelada) versus a eficiência de alto rendimento necessária para a produção industrial (contínuo).

Os Dois Modelos Operacionais Fundamentais

A diferença central entre esses tipos de fornos reside não apenas em seu tamanho, mas em seu método fundamental de operação. Essa distinção dita para quais aplicações cada um é mais adequado.

Fornos de Processamento em Batelada (TSO): Precisão para um Volume Definido

Um forno de processamento em batelada opera em um ciclo de carga-aquecimento-resfriamento-descarga. Uma quantidade específica e medida de material é carregada no tubo do forno, que é então selado e processado sob condições controladas.

Esses fornos são o padrão para configurações de laboratório e pesquisa. Seu volume definido permite um controle meticuloso sobre os experimentos, tornando-os ideais para desenvolver novos materiais ou estudar mecanismos de reação.

As aplicações comuns incluem a síntese de materiais avançados como nanomateriais, estudos de materiais em alta temperatura e a sinterização de pequenas e precisas quantidades de pós metálicos.

Fornos de Processamento Contínuo (TSR): Escalabilidade para Produção

Um forno de processamento contínuo é projetado para um fluxo constante e contínuo de material. Uma tremonha de alimentação fornece material de forma constante em uma extremidade do tubo rotativo, o material é processado enquanto viaja ao longo do comprimento do tubo, e o produto acabado é descarregado na extremidade oposta.

Este modelo é construído para fabricação em escala industrial, onde o alto rendimento é o objetivo principal. A capacidade não é definida por um único tamanho de lote, mas pela taxa de processamento (por exemplo, quilogramas por hora).

São cruciais em indústrias como a fabricação de materiais para baterias (para eletrodos positivos e negativos), metalurgia do pó e a produção de compostos químicos especializados.

Entendendo as Compensações

A escolha do forno certo exige a compreensão das compensações inerentes entre flexibilidade, rendimento e complexidade do sistema. Seus objetivos de processo determinarão diretamente qual modelo é a ferramenta correta para o trabalho.

Flexibilidade vs. Rendimento

Os fornos em batelada oferecem máxima flexibilidade. Você pode facilmente alterar parâmetros de processo, atmosferas e até materiais entre cada corrida, tornando-os perfeitos para experimentação.

Os fornos contínuos priorizam o rendimento. Eles são otimizados para executar um único processo estabelecido por longos períodos para alcançar máxima produção e eficiência. Alterar o processo é uma tarefa mais complexa.

Controle de Processo e Uniformidade

Ambos os tipos de fornos proporcionam excelente uniformidade de temperatura devido ao tombamento constante do material. No entanto, a natureza do controle difere.

Em um forno em batelada, você tem controle absoluto sobre o histórico térmico de uma amostra específica. Em um forno contínuo, o controle é focado em manter um estado estacionário, equilibrando a taxa de alimentação, a velocidade de rotação e o perfil de temperatura para garantir consistência em toda a produção.

Complexidade do Sistema e Pegada

Os sistemas em batelada são geralmente mais simples, mais compactos e exigem menos equipamentos auxiliares. Eles são uma unidade autônoma para processar uma única carga.

Os sistemas contínuos são inerentemente mais complexos. Eles exigem tremonhas integradas, alimentadores de precisão e sistemas de coleta de material, resultando em uma pegada operacional significativamente maior.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o tipo de forno correto é uma decisão crítica que afeta tudo, desde os resultados da pesquisa até a eficiência da produção.

- Se o seu foco principal é pesquisa e desenvolvimento: Um forno de processamento em batelada (TSO) oferece a precisão e flexibilidade necessárias para testar novos materiais e processos em uma escala gerenciável.

- Se o seu foco principal é a produção industrial de alto volume: Um forno de processamento contínuo (TSR) é projetado para o alto rendimento e a produção consistente exigidos para uma fabricação eficiente.

- Se o seu objetivo é escalar do laboratório para a produção piloto: Considere um forno em batelada maior ou um forno contínuo de pequena escala para validar seu processo antes de se comprometer com a capacidade industrial total.

Compreender essa diferença fundamental na filosofia operacional é a chave para alinhar seu equipamento com seu objetivo final.

Tabela Resumo:

| Tipo de Forno | Faixa de Capacidade | Uso Principal | Características Principais |

|---|---|---|---|

| Processamento em Batelada (TSO) | 620 a 1740 ml | Pesquisa & Desenvolvimento | Cargas discretas, controle preciso, parâmetros flexíveis |

| Processamento Contínuo (TSR) | Limitado pela taxa de alimentação | Produção Industrial | Alto rendimento, operação em estado estacionário, produção escalável |

Pronto para otimizar seus processos de alta temperatura? A KINTEK é especializada em soluções avançadas de fornos adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Quer você esteja em P&D exigindo fornos em batelada de precisão ou produção industrial necessitando de sistemas contínuos de alto rendimento, nossa forte capacidade de personalização profunda garante que atendamos às suas exigências experimentais exatas. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência e a produtividade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos