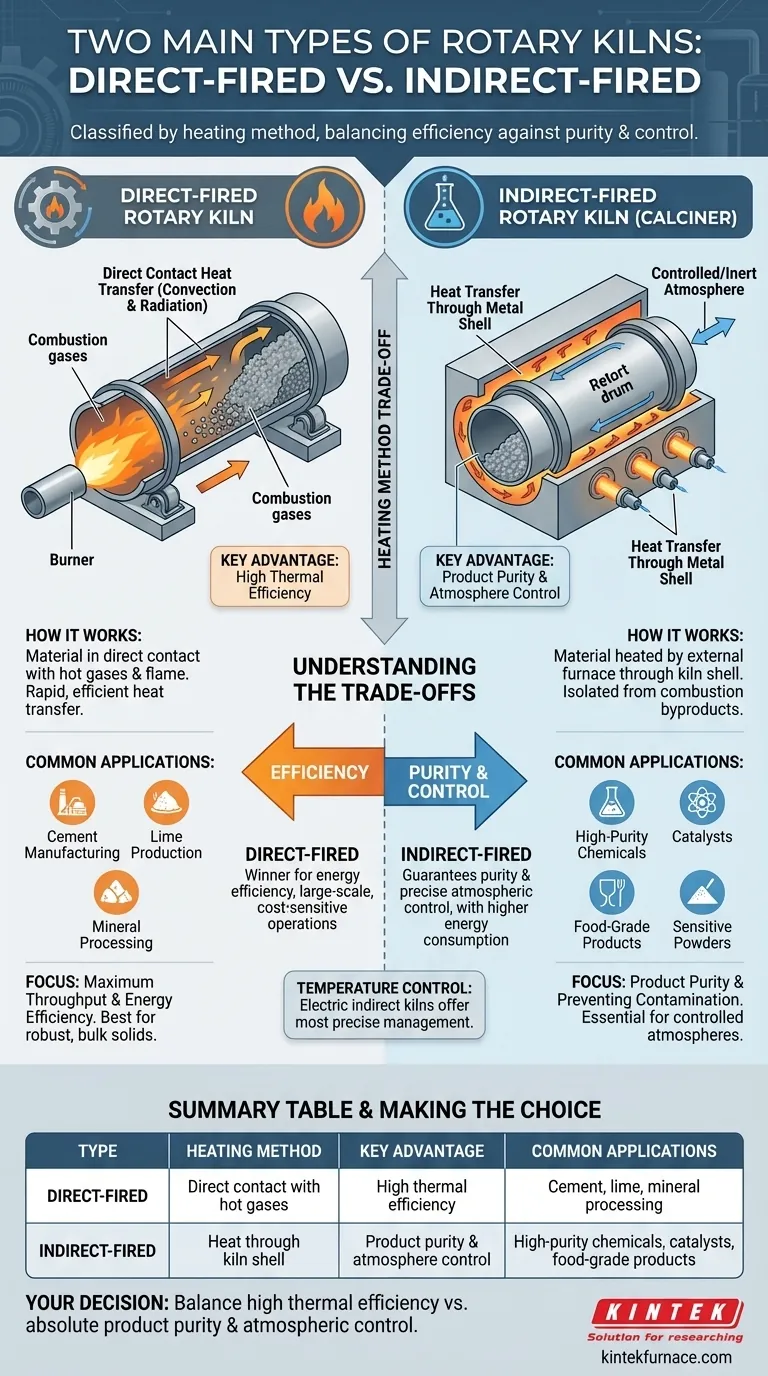

Os dois tipos primários de fornos rotativos, classificados pelo seu método de aquecimento, são aquecimento direto e aquecimento indireto. Em um forno de aquecimento direto, o material sendo processado está em contato direto com os gases quentes e a chama da fonte de calor. Por outro lado, um forno de aquecimento indireto aquece o material aplicando calor ao exterior da concha rotativa, sem contato entre o material e os subprodutos da combustão.

A escolha entre um forno direto e indireto não é sobre qual é inerentemente melhor, mas sobre uma troca fundamental. Sua decisão deve equilibrar a necessidade de alta eficiência térmica com a exigência de pureza absoluta do produto e controle atmosférico.

A Mecânica dos Fornos de Aquecimento Direto

Um forno de aquecimento direto é projetado para máxima transferência de calor e eficiência energética. É o principal equipamento para processos industriais de alto volume onde o material é robusto.

Como Funciona

Um queimador que dispara combustível como gás natural ou óleo é posicionado em uma extremidade do tambor rotativo. Os gases de combustão quentes resultantes fluem através do forno, fazendo contato direto com o material em cascata dentro, transferindo calor por convecção e radiação.

Vantagem Principal: Eficiência Térmica

Como a fonte de calor está em contato direto com o material, a transferência de calor é rápida e altamente eficiente. Este design permite temperaturas de processamento muito altas e grandes vazões, tornando-o a opção mais eficiente em termos de energia para sólidos a granel.

Aplicações Comuns

Fornos de aquecimento direto são padrão em indústrias como fabricação de cimento, produção de cal e processamento de minerais. Nessas aplicações, a qualidade do produto final não é comprometida pela exposição aos gases de combustão.

A Mecânica dos Fornos de Aquecimento Indireto

Um forno de aquecimento indireto, às vezes chamado de calcinador rotativo, prioriza a pureza do produto e um ambiente de processamento controlado em detrimento da eficiência térmica bruta.

Como Funciona

O tambor rotativo (ou "retorta") contendo o material é fechado dentro de um forno estacionário ou cercado por elementos de aquecimento elétricos de alta potência. O calor é transferido através da concha metálica da retorta para o material interno. O material nunca toca a chama ou os subprodutos da combustão.

Vantagem Principal: Controle de Atmosfera

Este design isola perfeitamente o material de processamento. Ele permite uma atmosfera altamente controlada ou inerte dentro da retorta, o que é crítico para prevenir reações indesejadas ou contaminação. Isso é impossível de alcançar em um sistema de aquecimento direto.

Aplicações Comuns

Fornos indiretos são essenciais para o processamento de produtos químicos de alta pureza, catalisadores, produtos alimentícios e pós sensíveis. Eles também são usados para processos que exigem uma atmosfera redutora ou oxidante específica que seria incompatível com o gás de combustão.

Compreendendo as Trocas: Eficiência vs. Pureza

Escolher o forno correto requer uma compreensão clara dos seus objetivos de processo e sensibilidades do material. A escolha errada pode levar a um processo ineficiente ou a um produto contaminado.

A Eficiência do Aquecimento Direto

Fornos de aquecimento direto são os claros vencedores em eficiência energética. A transferência direta de calor minimiza a perda de energia, tornando-os ideais para operações de grande escala e sensíveis a custos, onde a contaminação do produto pelos gases de combustão não é uma preocupação.

A Pureza do Aquecimento Indireto

Fornos de aquecimento indireto introduzem uma barreira térmica — a concha do forno — o que torna a transferência de calor menos eficiente. Isso resulta em maior consumo de energia por tonelada de produto, que é o preço necessário para garantir pureza do produto e controle atmosférico preciso.

Outras Considerações Chave

O controle de temperatura é outro fator. Embora ambos os tipos possam ser controlados, fornos indiretos aquecidos eletricamente oferecem o gerenciamento de temperatura mais preciso e responsivo, o que pode ser crítico para materiais com janelas de processamento estreitas.

Fazendo a Escolha Certa para o Seu Processo

As características do seu material e os requisitos do seu produto final são os únicos fatores que importam ao selecionar um método de aquecimento.

- Se o seu foco principal é o rendimento máximo e a eficiência energética: Um forno de aquecimento direto é a escolha superior, desde que seu material não seja sensível aos gases de combustão.

- Se o seu foco principal é a pureza do produto e a prevenção de contaminação: Um forno de aquecimento indireto é essencial, pois isola o seu material da fonte de calor.

- Se o seu foco principal é executar uma reação química específica em uma atmosfera controlada: Um forno de aquecimento indireto é a sua única opção viável para gerenciar o ambiente de gás interno.

Em última análise, compreender essa distinção central o capacita a selecionar a ferramenta certa para o seu objetivo específico de processamento térmico.

Tabela Resumo:

| Tipo | Método de Aquecimento | Vantagem Principal | Aplicações Comuns |

|---|---|---|---|

| Aquecimento Direto | Contato direto com gases quentes | Alta eficiência térmica | Cimento, cal, processamento de minerais |

| Aquecimento Indireto | Calor através da concha do forno | Pureza do produto e controle de atmosfera | Produtos químicos de alta pureza, catalisadores, produtos alimentícios |

Com dificuldade para escolher o forno rotativo certo para as necessidades de processamento térmico do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, adaptados para diversas exigências laboratoriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para garantir desempenho preciso para seus experimentos exclusivos — seja você priorizando eficiência, pureza ou atmosferas controladas. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seu processo e fornecer resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas