Em essência, um forno de tubo rotativo é projetado para o tratamento térmico contínuo de materiais, especialmente pós e granulados. Seu propósito principal é garantir um aquecimento excepcionalmente uniforme, revolvendo constantemente o material dentro de um tubo rotativo aquecido, o que maximiza a exposição à temperatura e às condições atmosféricas desejadas.

O principal desafio no tratamento térmico de pós é evitar pontos quentes e garantir que cada partícula seja processada de forma idêntica. Um forno de tubo rotativo resolve isso diretamente através de sua rotação, que proporciona um nível de uniformidade térmica e eficiência que os fornos estáticos não conseguem igualar facilmente para esses tipos de materiais.

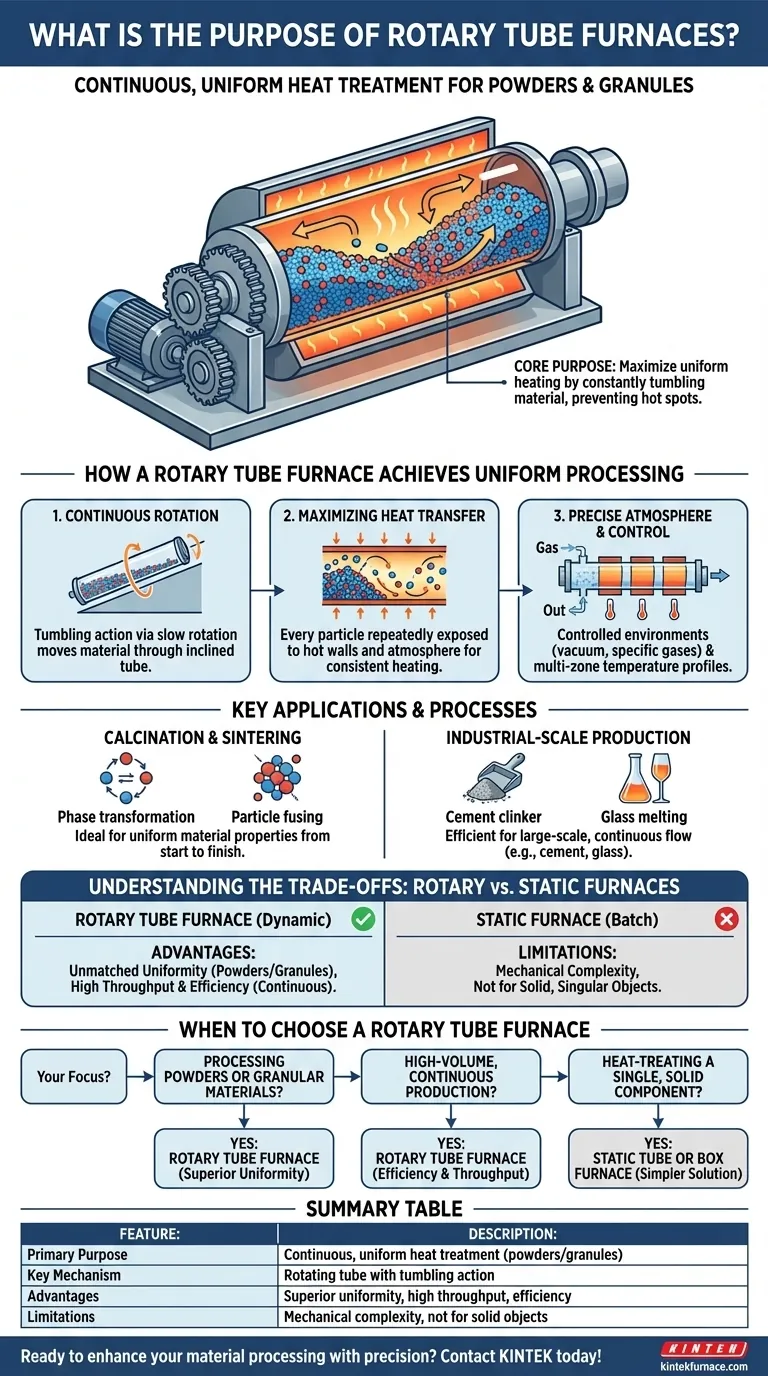

Como um Forno de Tubo Rotativo Alcança o Processamento Uniforme

A eficácia de um forno de tubo rotativo provém de seu design mecânico exclusivo, que combina movimento com controle térmico e atmosférico preciso.

O Princípio da Rotação Contínua

O forno é construído em torno de um tubo cilíndrico longo, geralmente posicionado em uma leve inclinação. Este tubo gira lentamente durante a operação.

À medida que o material é introduzido pela extremidade mais alta, a combinação da inclinação e da rotação faz com que ele tombe e se mova continuamente em direção à extremidade mais baixa para coleta.

Maximizando a Transferência de Calor

Elementos de aquecimento externos fornecem a energia térmica. O movimento de tombamento constante é a característica crítica.

Este movimento garante que cada partícula do material seja repetidamente exposta à parede interna quente do tubo e à atmosfera controlada dentro dele. Isso impede que as camadas externas do material isolem o núcleo, garantindo uma distribuição de calor uniforme em todo o lote.

Controle Preciso de Atmosfera e Temperatura

Estes sistemas permitem um ambiente altamente controlado. Muitos são projetados com múltiplas zonas térmicas ao longo do comprimento do tubo, possibilitando perfis de temperatura precisos para processos complexos.

Eles também podem ser preenchidos com gases específicos ou operados sob vácuo, permitindo processos como oxidação (adição de oxigênio) ou tratamentos em atmosferas inertes para prevenir reações indesejadas.

Aplicações e Processos Chave

As capacidades exclusivas dos fornos de tubo rotativo os tornam ideais para uma variedade de aplicações específicas de alta temperatura.

Calcinação e Sinterização

Calcinação é um processo que usa calor para causar transformações de fase ou remover componentes voláteis de um material. Sinterização usa calor para fundir partículas sem derretê-las.

O aquecimento uniforme de um forno rotativo é perfeito para esses processos, garantindo propriedades consistentes do material do início ao fim.

Produção em Escala Industrial

Na indústria de materiais de construção, os fornos rotativos são os pilares para a produção de clínqueres de cimento e queima de gesso. Sua capacidade de lidar com um fluxo contínuo de material os torna altamente eficientes para produção em larga escala.

Eles também são usados na indústria de vidro para fundir matérias-primas, onde a temperatura uniforme é crítica para obter um produto final homogêneo e de alta qualidade.

Compreendendo as Compensações: Fornos Rotativos vs. Estáticos

Embora poderosos, um forno de tubo rotativo não é uma solução universal. Entender suas vantagens no contexto é fundamental para fazer a escolha certa.

Vantagem: Uniformidade Incomparável para Pós

Para pós, granulados ou peças pequenas, a ação de tombamento de um forno rotativo proporciona uniformidade de temperatura superior em comparação com um forno estático, onde o material permanece imóvel e pode sofrer aquecimento desigual.

Vantagem: Alta Produtividade e Eficiência

A natureza contínua de um forno rotativo o torna muito mais eficiente para processar grandes volumes de material. Ele evita o tempo de inatividade de carregamento e descarregamento exigido por fornos estáticos baseados em lote, resultando em maior produtividade e custos operacionais mais baixos.

Limitação: Complexidade Mecânica

O mecanismo de rotação, incluindo o motor, vedações e sistema de acionamento, adiciona complexidade mecânica. Isso introduz mais pontos de manutenção e potencial de desgaste em comparação com o design mais simples de um forno estático de caixa ou tubo.

Limitação: Não Ideal para Objetos Sólidos e Singulares

Estes fornos são projetados para materiais que podem fluir e tombar. Eles são totalmente inadequados para o tratamento térmico de uma única peça sólida, grande ou dimensionalmente sensível que deve permanecer estacionária.

Quando Escolher um Forno de Tubo Rotativo

Seu objetivo de processamento específico é o fator mais importante na seleção do equipamento térmico correto.

- Se o seu foco principal for processar pós ou materiais granulares: A uniformidade de temperatura superior oferecida por um forno rotativo o torna a escolha ideal.

- Se o seu foco principal for produção contínua e de alto volume: Um forno rotativo oferece vantagens significativas de eficiência e produtividade em relação aos sistemas baseados em lote.

- Se o seu foco principal for o tratamento térmico de um único componente sólido: Um forno de tubo estático ou um forno de caixa simples é a solução mais apropriada e direta.

Ao entender seu mecanismo de rotação exclusivo, você pode determinar com confiança se esta poderosa ferramenta é a solução certa para seus objetivos de processamento de materiais.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Propósito Principal | Tratamento térmico contínuo e uniforme de pós e granulados |

| Mecanismo Chave | Tubo rotativo com ação de tombamento para exposição uniforme |

| Aplicações Principais | Calcinação, sinterização, produção de cimento, fusão de vidro |

| Vantagens | Uniformidade de temperatura superior, alta produtividade, eficiência |

| Limitações | Complexidade mecânica, não adequado para objetos sólidos |

Pronto para aprimorar seu processamento de materiais com precisão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Tubo Rotativo, projetados para aquecimento uniforme e alta eficiência em aplicações com pós e granulados. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar o desempenho e a produtividade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão