A principal vantagem técnica de usar um forno de Prensagem Isostática a Quente (HIP) para fios de MgB2 é a aplicação simultânea de pressão e temperatura ultra-altas para corrigir defeitos estruturais. Enquanto equipamentos padrão dependem apenas de energia térmica, um forno HIP aplica pressões isostáticas de até 1,1 GPa durante o estágio de recozimento de 700°C, alterando fundamentalmente a microestrutura do fio.

Ao introduzir pressão extrema durante o tratamento térmico, o processamento HIP força mecanicamente o fechamento de vazios e fissuras microscópicas que fornos padrão não conseguem remover. Isso cria uma camada supercondutora mais densa e conectada, otimizando diretamente a densidade de corrente crítica e o desempenho do campo magnético.

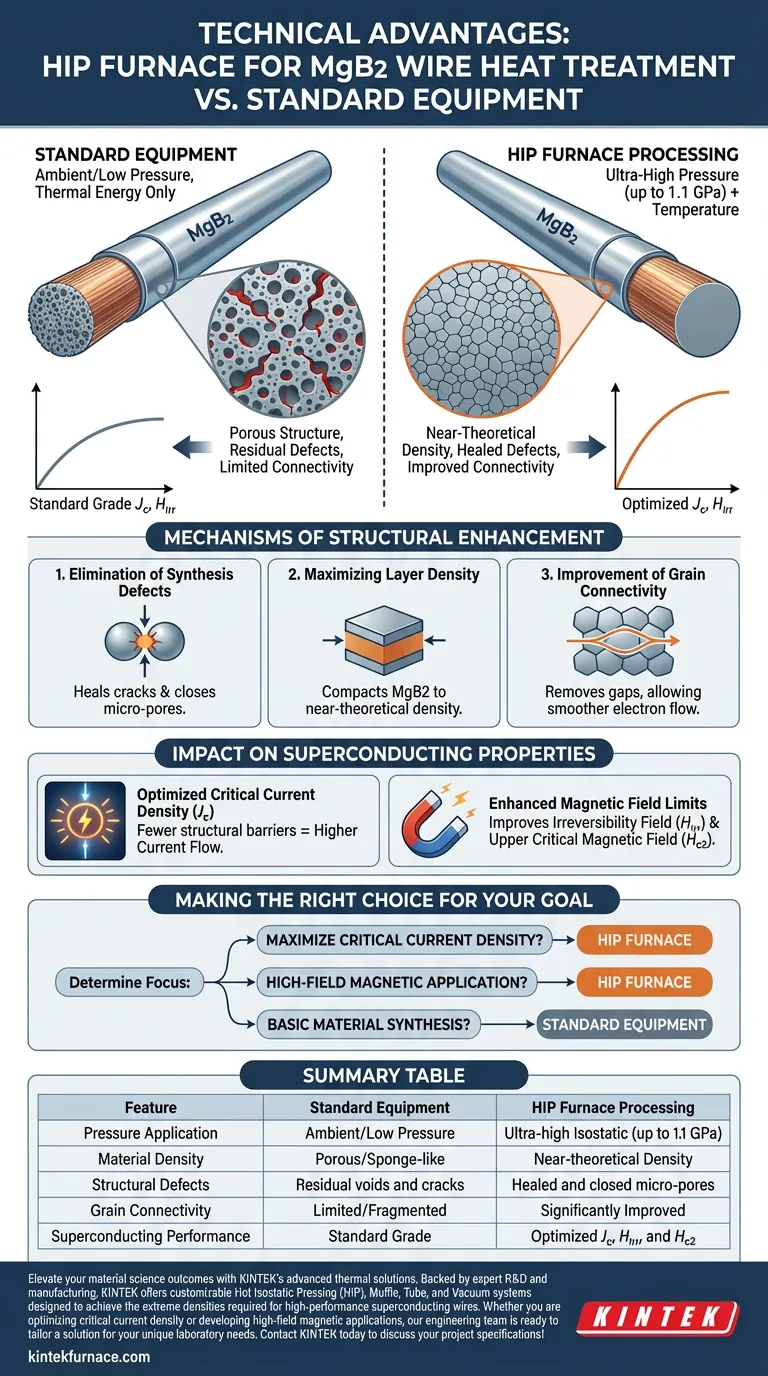

Mecanismos de Aprimoramento Estrutural

Eliminação de Defeitos de Síntese

Durante a síntese de MgB2, poros e fissuras se formam naturalmente dentro do material. Equipamentos de tratamento térmico padrão não possuem o mecanismo para lidar com esses vazios.

Um forno HIP utiliza um efeito sinérgico de calor e pressão para eliminar efetivamente esses defeitos. A pressão força o material para dentro dos vazios, fechando microporos residuais e curando fissuras que, de outra forma, interromperiam o fluxo de corrente.

Maximizando a Densidade da Camada

A diferença definidora no produto final é a densidade. O recozimento padrão geralmente deixa uma estrutura porosa.

A pressão ultra-alta do processo HIP (até 1,1 GPa) compacta a camada de MgB2 para perto da densidade teórica. Essa compactação física é crucial para garantir que o material supercondutor seja contínuo, em vez de fragmentado.

Melhoria da Conectividade dos Grãos

O alto desempenho em fios supercondutores depende de quão bem os grãos estão conectados.

Ao remover lacunas físicas entre os grãos, o processamento HIP melhora significativamente a conectividade dos grãos. Essa redução na granularidade permite um fluxo de elétrons mais suave através das fronteiras do material.

Impacto nas Propriedades Supercondutoras

Densidade de Corrente Crítica Otimizada ($J_c$)

A eliminação de poros e a melhoria da conectividade têm um impacto direto no desempenho elétrico.

Com menos barreiras estruturais para impedir a corrente, a densidade de corrente crítica é significativamente otimizada em comparação com fios processados em fornos padrão.

Limites de Campo Magnético Aprimorados

A integridade estrutural fornecida pelo processamento HIP estende os limites operacionais do fio em campos magnéticos.

Especificamente, o tratamento melhora tanto o campo de irreversibilidade ($H_{irr}$) quanto o campo magnético crítico superior ($H_{c2}$). Isso torna o fio viável para aplicações que exigem desempenho magnético mais alto do que os fios padrão podem sustentar.

As Limitações do Processamento Padrão

Incapacidade de Curar Vazios Estruturais

É importante reconhecer por que equipamentos padrão geralmente produzem desempenho inferior. Fornos padrão operam sob pressões ambientes ou baixas, dependendo apenas da difusão para unir materiais.

Sem a força motriz da pressão isostática, a difusão por si só geralmente é insuficiente para fechar os vazios criados durante a reação química de Magnésio e Boro.

Microestrutura Comprometida

Fios tratados sem alta pressão retêm uma porosidade "semelhante a uma esponja".

Essa porosidade residual atua como um gargalo de desempenho, limitando tanto a estabilidade mecânica quanto a capacidade supercondutora do fio final.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a transição para o processamento HIP é necessária para sua aplicação específica, considere seus requisitos de desempenho.

- Se seu foco principal é maximizar a densidade de corrente crítica: Você deve usar o processamento HIP para alcançar a alta conectividade de grãos e densidade necessárias para o transporte elétrico de pico.

- Se seu foco principal é aplicação magnética de alto campo: O forno HIP é essencial para otimizar os limites do campo de irreversibilidade e do campo magnético crítico superior.

- Se seu foco principal é a síntese básica de materiais: Equipamentos padrão são suficientes para a formação de fases, mas resultarão em menor densidade e capacidades de desempenho reduzidas.

A densidade superior alcançada através da pressão ultra-alta é o fator definidor que separa os fios de MgB2 de alto desempenho dos materiais de grau padrão.

Tabela Resumo:

| Característica | Equipamento Padrão | Processamento com Forno HIP |

|---|---|---|

| Aplicação de Pressão | Pressão Ambiente ou Baixa | Isostática Ultra-alta (até 1,1 GPa) |

| Densidade do Material | Porosa/Semelhante a Esponja | Densidade Próxima da Teórica |

| Defeitos Estruturais | Vazios e fissuras residuais | Microporos curados e fechados |

| Conectividade dos Grãos | Limitada/Fragmentada | Significativamente Melhorada |

| Desempenho Supercondutor | Grau Padrão | $J_c$, $H_{irr}$ e $H_{c2}$ Otimizados |

Eleve seus resultados em ciência de materiais com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas personalizáveis de Prensagem Isostática a Quente (HIP), Muffle, Tubo e Vácuo projetados para atingir as densidades extremas necessárias para fios supercondutores de alto desempenho. Se você está otimizando a densidade de corrente crítica ou desenvolvendo aplicações magnéticas de alto campo, nossa equipe de engenharia está pronta para adaptar uma solução para suas necessidades laboratoriais exclusivas. Entre em contato com a KINTEK hoje mesmo para discutir as especificações do seu projeto!

Guia Visual

Referências

- Daniel Gajda, Tomasz Czujko. Investigation of Layered Structure Formation in MgB2 Wires Produced by the Internal Mg Coating Process under Low and High Isostatic Pressures. DOI: 10.3390/ma17061362

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Para que serve a Prensagem a Quente a Vácuo em alvos cerâmicos e de pó metálico? Atingir Densidade e Pureza Superiores

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em comparação com o revestimento explosivo? Obtenha Resultados de Precisão

- Como um forno de prensa a quente a vácuo melhora as cerâmicas Ti2AlN? Alcançando Densidade de 4,15 g/cm³ e Resistência Superior

- Como o mecanismo assistido por pressão em um Forno de Prensagem a Quente a Vácuo melhora as cerâmicas YAG? Desbloqueie a Clareza Óptica

- Quais são as etapas operacionais típicas ao usar uma prensa a vácuo? Domine a Colagem e Moldagem Impecáveis

- Como os parâmetros de pressão em uma prensa a vácuo quente influenciam o aço inoxidável? Domine a Densificação de Alto Desempenho

- Qual é o papel principal de um forno de Prensagem a Quente a Vácuo (VHP)? Alcançar a Máxima Transmitância Infravermelha em Cerâmicas de ZnS

- Qual é o princípio básico de como funciona uma prensa a vácuo? Aproveitar a Pressão Atmosférica para Fixação Uniforme