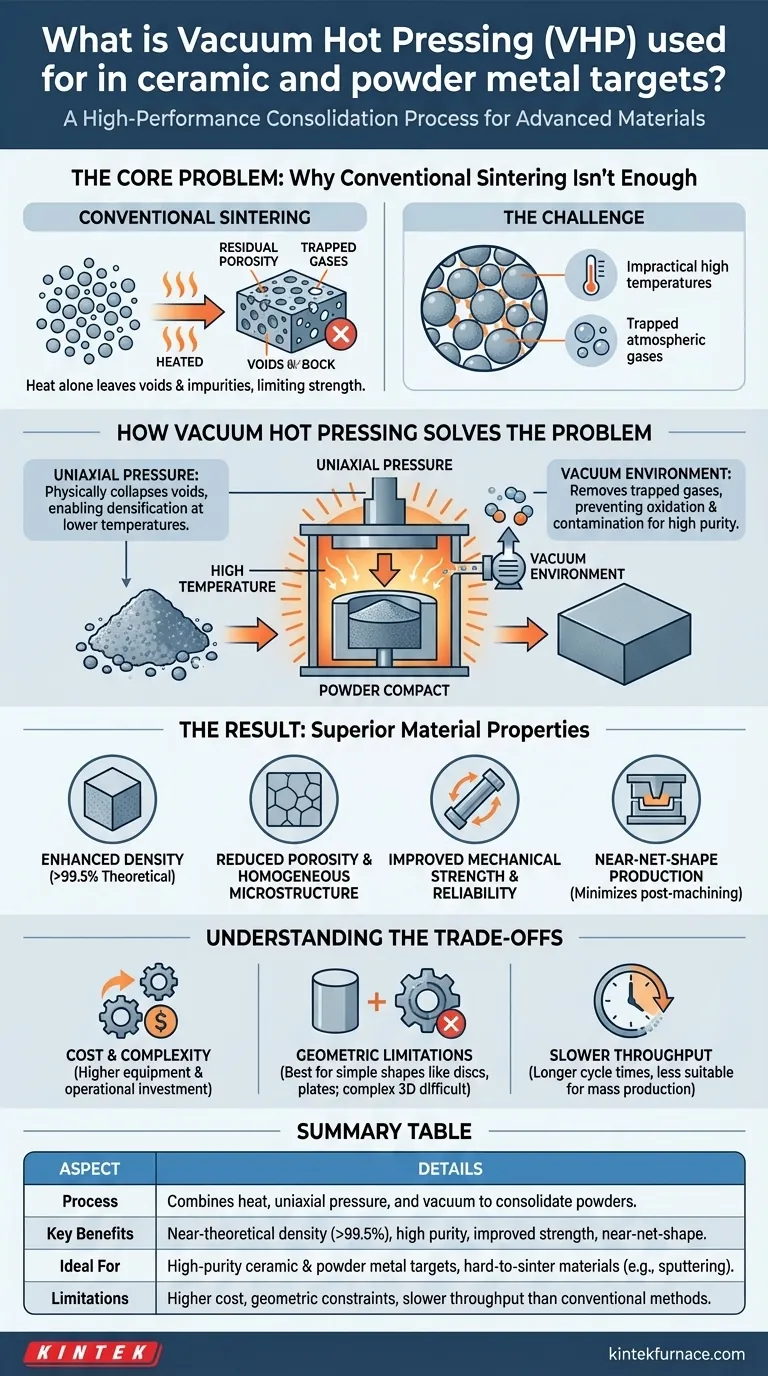

Em ciência dos materiais e fabricação, a Prensagem a Quente a Vácuo (VHP) é um processo de consolidação de alto desempenho usado para transformar pós em componentes sólidos e densos. É especificamente empregada para fabricar alvos de cerâmica e pó metálico de alta pureza, aplicando simultaneamente alta temperatura e pressão uniaxial dentro de um vácuo. Este método é fundamental para materiais que não conseguem atingir a densidade total apenas com a sinterização convencional, prevenindo problemas como porosidade e defeitos internos.

O desafio central na criação de alvos avançados é que o aquecimento simples geralmente falha em eliminar todos os pequenos vazios entre as partículas do pó. A Prensagem a Quente a Vácuo resolve isso usando pressão externa para espremer fisicamente esses vazios durante o aquecimento, resultando em um material denso e uniforme com propriedades mecânicas superiores.

O Problema Central: Por Que a Sinterização Convencional Não É Suficiente

Para entender o valor da Prensagem a Quente a Vácuo, você deve primeiro compreender as limitações da sinterização padrão, que é o processo de compactar e aquecer um pó abaixo do seu ponto de fusão.

O Desafio da Porosidade Inerente

Os materiais em pó, mesmo quando compactados, contêm uma rede de minúsculos vazios ou poros entre as partículas. Embora a sinterização incentive as partículas a se ligarem e encolherem, ela frequentemente deixa porosidade residual.

Esses poros remanescentes atuam como pontos de concentração de tensão, degradando severamente a resistência mecânica e o desempenho do material.

Os Limites da Temperatura

Para algumas cerâmicas avançadas e metais refratários, a temperatura necessária para atingir a densidade total por meio da sinterização é impraticavelmente alta. Tal calor extremo pode causar crescimento de grãos indesejado, decomposição do material ou danos ao equipamento de processamento.

O Impacto dos Gases Presos

Ao sinterizar no ar, gases atmosféricos como oxigênio e nitrogênio podem ficar presos dentro dos poros do material. Isso não apenas impede que os poros se fechem completamente, mas também introduz impurezas que contaminam o produto final e alteram suas propriedades.

Como a Prensagem a Quente a Vácuo Resolve o Problema

A Prensagem a Quente a Vácuo aborda diretamente as falhas da sinterização convencional adicionando dois elementos críticos: pressão externa e um ambiente de vácuo.

O Papel da Pressão Uniaxial

A característica definidora da prensagem a quente é a aplicação de pressão contínua e direcional de uma prensa. Essa força colapsa fisicamente os vazios entre as partículas do pó.

Essa assistência mecânica permite a densificação total em temperaturas significativamente mais baixas e tempos mais curtos em comparação com a sinterização sem pressão.

O Benefício de um Ambiente de Vácuo

Realizar o processo em vácuo remove os gases atmosféricos que, de outra forma, ficariam presos. Isso evita a oxidação e a contaminação, o que é essencial para produzir os alvos de alta pureza exigidos para aplicações como deposição física de vapor (sputtering).

O Resultado: Propriedades de Material Superiores

A combinação de calor, pressão e vácuo produz um produto final com vantagens mensuráveis.

- Densidade Aprimorada: VHP atinge consistentemente a densidade quase teórica (tipicamente >99,5%).

- Porosidade Reduzida: A compactação física elimina virtualmente os vazios, levando a uma microestrutura homogênea.

- Resistência Mecânica Melhorada: Uma estrutura densa e livre de poros é significativamente mais forte e confiável do que uma porosa.

- Produção Quase em Forma Final (Near-Net-Shape): O processo forma peças que estão muito próximas de suas dimensões finais, minimizando a necessidade de usinagem pós-processamento custosa e difícil de materiais duros.

Entendendo os Compromissos (Trade-offs)

Embora poderosa, a Prensagem a Quente a Vácuo não é uma solução universal. Seus benefícios vêm com restrições específicas que devem ser consideradas.

Custo e Complexidade

O equipamento de VHP é significativamente mais caro e complexo de operar do que um forno de sinterização padrão. A necessidade de uma prensa robusta, um sistema de alto vácuo e controles de precisão aumenta tanto o investimento de capital quanto os custos operacionais.

Limitações Geométricas

Como a pressão é aplicada em uma única direção (uniaxialmente), a VHP é mais adequada para produzir geometrias relativamente simples, como discos, placas e cilindros. Fabricar peças com formas 3D complexas é extremamente difícil com este método.

Rendimento Mais Lento

O ciclo do processo — que inclui carregamento, bombeamento para vácuo, aquecimento, prensagem e resfriamento — é inerentemente mais lento do que muitas técnicas de fabricação de alto volume. Isso a torna menos adequada para produção em massa e mais apropriada para componentes de alto valor.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de consolidação correto depende inteiramente das características do seu material e dos requisitos de desempenho do componente final.

- Se o seu foco principal for atingir a densidade máxima e a integridade do material: VHP é a escolha superior para qualquer material em pó que seja difícil de sinterizar, especialmente para aplicações exigentes como alvos de sputtering ou cerâmicas estruturais de alta resistência.

- Se o seu foco principal for a produção em alto volume de peças não críticas: Um processo convencional de prensagem e sinterização é muito mais econômico, assumindo que o material possa atingir níveis de desempenho aceitáveis sem densificação total.

- Se o seu foco principal for criar formas tridimensionais complexas: Métodos alternativos, como moldagem por injeção de pó (PIM) ou fabricação aditiva, devem ser investigados, embora venham com seus próprios perfis distintos de propriedades e custos.

Em última análise, escolher a Prensagem a Quente a Vácuo é uma decisão estratégica para priorizar a qualidade e o desempenho final do material acima de todas as outras considerações.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Combina calor, pressão uniaxial e vácuo para consolidar pós em sólidos densos. |

| Principais Benefícios | Densidade quase teórica (>99,5%), porosidade reduzida, alta pureza, resistência melhorada, produção quase em forma final. |

| Ideal Para | Alvos de cerâmica e pó metálico de alta pureza, materiais difíceis de sinterizar, aplicações como sputtering. |

| Limitações | Custo mais alto, restrições geométricas (formas simples), rendimento mais lento em comparação com métodos convencionais. |

Eleve o desempenho do seu material com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios Fornos a Vácuo e com Atmosfera personalizados, Sistemas CVD/PECVD e muito mais. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, como alcançar densidade superior em alvos cerâmicos e metálicos. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de consolidação e fornecer resultados confiáveis e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica