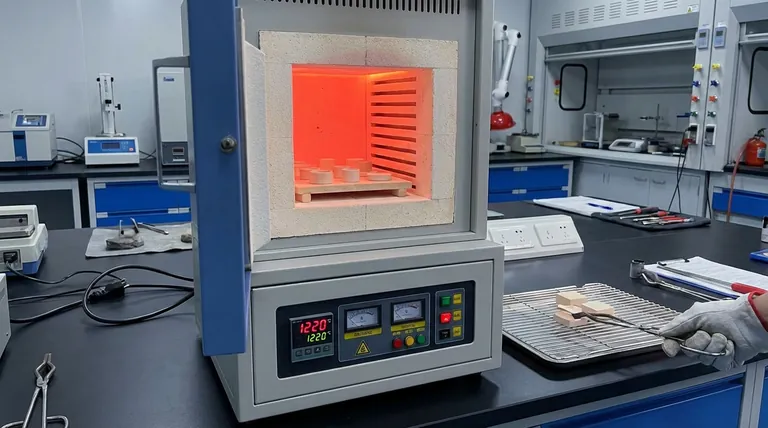

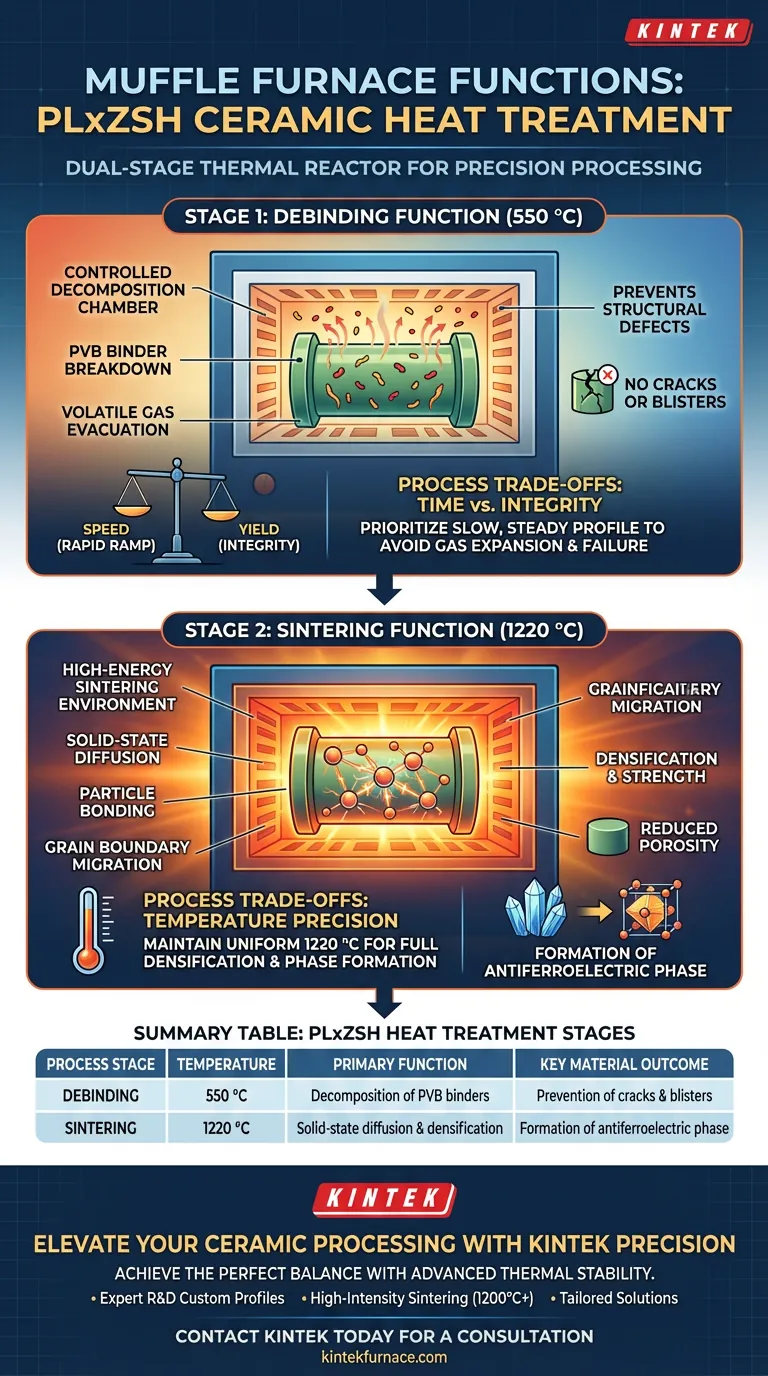

O forno mufla de alta temperatura opera como um reator térmico de estágio duplo no processamento de cerâmicas PLxZSH, executando dois processos físicos distintos com base em limiares de temperatura específicos. A 550 °C, o forno funciona como uma câmara de decomposição controlada para evacuar suavemente os aglutinantes orgânicos sem danificar o corpo verde frágil. A 1220 °C, ele transita para um ambiente de sinterização de alta energia, fornecendo a energia térmica de ativação necessária para fundir as partículas cerâmicas e estabilizar a estrutura cristalina do material.

O sucesso da fabricação de cerâmica PLxZSH depende da capacidade do forno de equilibrar a remoção suave de orgânicos com a densificação de alta intensidade. O equipamento deve primeiro garantir a integridade estrutural decompondo lentamente o aglutinante PVB antes de aplicar o calor intenso necessário para impulsionar a difusão no estado sólido e estabelecer as propriedades antiferroelétricas do material.

Estágio 1: A Função de Desaglutinamento (550 °C)

Decomposição Controlada de Aglutinantes Orgânicos

A função principal do forno nesta fase é a decomposição térmica do butiral de polivinila (PVB). Este aglutinante orgânico foi originalmente introduzido durante o processo de moldagem para fornecer forma e coesão ao pó cerâmico bruto.

A 550 °C, o forno mantém um ambiente térmico específico que permite que o PVB se decomponha em gases voláteis. Esta temperatura é cuidadosamente selecionada para garantir a remoção completa do material orgânico antes que temperaturas mais altas sejam atingidas.

Prevenção de Defeitos Estruturais

O papel do forno vai além do simples aquecimento; ele deve facilitar uma taxa de remoção lenta e controlada. Se a temperatura subir muito rapidamente ou flutuar, a rápida expansão dos gases de escape pode causar acúmulo de pressão interna.

Ao manter um controle preciso a 550 °C, o forno evita a formação de rachaduras e bolhas no corpo cerâmico. Isso garante que o componente mantenha sua forma final e integridade estrutural antes da fase de sinterização.

Estágio 2: A Função de Sinterização (1220 °C)

Impulsionando a Difusão no Estado Sólido

Uma vez removido o aglutinante, o forno aumenta a temperatura para 1220 °C para iniciar a difusão no estado sólido. Nesta temperatura elevada, os átomos dentro do pó cerâmico ganham energia térmica suficiente para se mover e se ligar a partículas vizinhas.

O forno mufla fornece a imersão consistente e de alta temperatura necessária para que esses movimentos atômicos ocorram eficientemente. Essa difusão é o mecanismo fundamental que transforma pó solto em um objeto sólido.

Migração de Contorno de Grão e Densificação

O forno facilita a migração de contorno de grão, um processo onde cristais individuais crescem e os poros entre as partículas são eliminados. Isso leva à densificação da cerâmica, aumentando significativamente sua resistência mecânica e reduzindo a porosidade.

Sem sustentar essa temperatura específica, o material permaneceria poroso e estruturalmente fraco.

Formação da Fase Antiferroelétrica

Além da densificação física, o ambiente de 1220 °C impulsiona as mudanças químicas e cristalográficas necessárias para formar a fase antiferroelétrica. Esta é a propriedade funcional crítica das cerâmicas PLxZSH.

O forno garante que o material atinja o estado termodinâmico necessário para estabilizar essa fase específica, que dita o desempenho elétrico final do componente.

Compreendendo os Compromissos do Processo

Tempo vs. Integridade a 550 °C

Há um compromisso crítico entre a velocidade de processamento e o rendimento durante a fase de desaglutinamento. Embora um forno possa aquecer rapidamente, apressar a rampa para 550 °C aumenta significativamente o risco de falha catastrófica devido à expansão do gás.

Os operadores devem priorizar um perfil lento e estável em vez da velocidade de produção para evitar essencialmente "explodir" o aglutinante para fora da matriz cerâmica.

Precisão de Temperatura a 1220 °C

Na fase de sinterização, o compromisso envolve o consumo de energia versus a qualidade do material. Manter 1220 °C requer energia significativa, mas mesmo desvios menores podem impedir a densificação completa ou a formação da fase.

Se o forno não conseguir manter essa temperatura uniformemente, a cerâmica pode sofrer de difusão incompleta, resultando em propriedades elétricas ruins e menor densidade.

Alcançando Propriedades Ótimas do Material

Para maximizar o desempenho das cerâmicas PLxZSH, você deve alinhar as capacidades do forno com seus objetivos de processamento específicos:

- Se seu foco principal é a integridade estrutural: Priorize a precisão da taxa de rampa até 550 °C para garantir que o aglutinante PVB seja removido sem induzir microfissuras.

- Se seu foco principal é o desempenho elétrico: Certifique-se de que o forno possa manter uma imersão estável e uniforme a 1220 °C para garantir a densificação completa e a formação correta da fase antiferroelétrica.

Ao aderir estritamente a esses marcos térmicos, você transforma um compactado de pó frágil em uma cerâmica funcional robusta e de alto desempenho.

Tabela Resumo:

| Estágio do Processo | Temperatura | Função Principal | Resultado Chave do Material |

|---|---|---|---|

| Desaglutinamento | 550 °C | Decomposição de aglutinantes PVB | Prevenção de rachaduras e bolhas |

| Sinterização | 1220 °C | Difusão no estado sólido e densificação | Formação da fase antiferroelétrica |

Eleve Seu Processamento de Cerâmica com Precisão KINTEK

Alcançar o equilíbrio perfeito entre desaglutinamento a 550 °C e sinterização a 1220 °C requer estabilidade térmica de classe mundial. A KINTEK fornece soluções avançadas de alta temperatura — incluindo sistemas Mufla, Tubo, Rotativo e a Vácuo — projetados para entregar as taxas de rampa precisas e a distribuição uniforme de calor essenciais para o desempenho da cerâmica PLxZSH.

Por que escolher KINTEK?

- P&D Especializado: Perfis térmicos personalizados para prevenir defeitos estruturais durante a remoção de orgânicos.

- Sinterização de Alta Intensidade: Ambientes confiáveis de 1200°C+ para máxima densificação do material.

- Soluções Personalizadas: Fornos totalmente personalizáveis projetados para suas necessidades únicas de laboratório ou produção.

Pronto para otimizar suas propriedades de material? Entre em contato com a KINTEK hoje mesmo para uma consulta e deixe nossa equipe técnica ajudá-lo a alcançar resultados superiores de tratamento térmico.

Guia Visual

Referências

- Yongxiao Zhou, Jun Chen. Design of antiferroelectric polarization configuration for ultrahigh capacitive energy storage via increasing entropy. DOI: 10.1038/s41467-025-56194-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que o tipo de controlador é importante em um forno mufla? Desbloqueie precisão e repetibilidade para o seu laboratório

- Por que um forno mufla é essencial para nanopós de Sn:ZnO? Alcance Estrutura Cristalina e Pureza Perfeitas

- Qual o papel de um forno mufla na síntese de g-C3N4/TiO2? Processamento Térmico Essencial para Compósitos

- Qual o papel de um forno mufla de alta temperatura no processo de conversão de MoS2 em alfa-MoO3?

- Por que a uniformidade de temperatura é importante em um forno mufla? Garanta Resultados Precisos e Confiáveis

- Por que o controle da atmosfera é importante em um forno mufla, e que tipos de atmosferas podem ser usados?

- Qual papel um forno mufla de caixa desempenha durante o estágio de pré-carbonização do bagaço de cana-de-açúcar? Insights de Especialistas

- O que é um forno tipo mufla? Uma Ferramenta Versátil para Tratamento Térmico Preciso