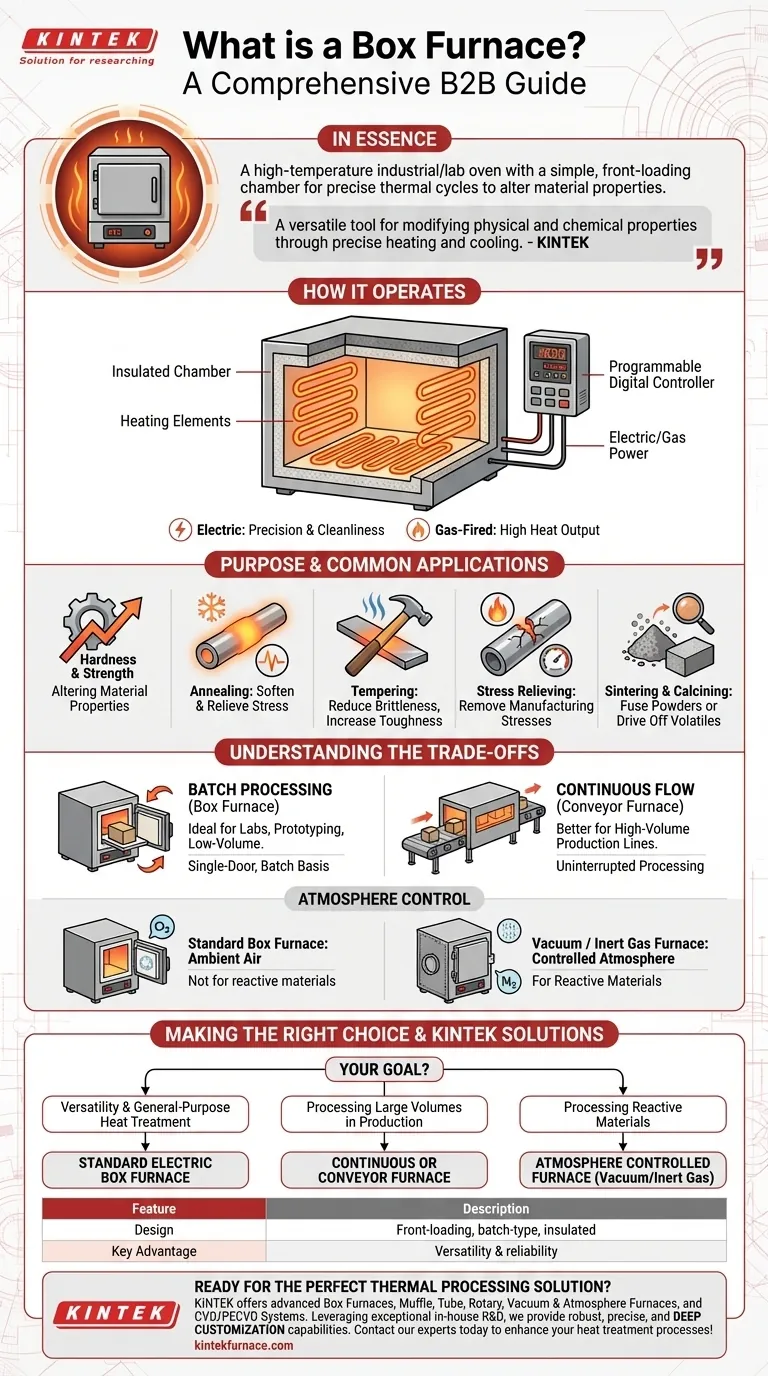

Em essência, um forno tipo mufla é um forno industrial ou de laboratório de alta temperatura, definido por sua câmara simples de carregamento frontal. Este design, que apresenta uma porta de abertura lateral ou de elevação vertical, é usado para submeter materiais a ciclos térmicos precisos. Esses fornos são ferramentas fundamentais para uma ampla gama de processos que exigem aquecimento e resfriamento controlados para alterar as propriedades de um material.

Um forno tipo mufla é uma ferramenta versátil para modificar as propriedades físicas e químicas dos materiais através de aquecimento e resfriamento precisos. Seu design simples e robusto o torna um equipamento fundamental para uma ampla gama de processos térmicos, desde o endurecimento de aço até o teste de cerâmicas.

Como um Forno Tipo Mufla Opera

Para entender sua função, devemos primeiro analisar seu design fundamental. Um forno tipo mufla é projetado para simplicidade, confiabilidade e aquecimento uniforme.

Componentes Principais

Um forno tipo mufla típico consiste em uma carcaça, uma câmara isolada, uma porta hermeticamente fechada e elementos de aquecimento. As paredes da câmara são revestidas com isolamento de alta temperatura para conter o calor e garantir a eficiência energética.

Os elementos de aquecimento, geralmente feitos de fio de alta resistência, são estrategicamente colocados em vários lados da câmara interna. Este arranjo é crítico para criar um ambiente de temperatura uniforme.

O Processo de Aquecimento

Quando ativada, a eletricidade passa pelos elementos de aquecimento, fazendo-os brilhar e irradiar calor para a câmara. O objetivo é aquecer todo o volume do forno, e o produto dentro dele, a uma temperatura específica e uniforme.

Embora a maioria dos fornos tipo mufla seja alimentada eletricamente por sua precisão e limpeza, modelos a gás também existem para aplicações onde a alta produção de calor é uma prioridade em relação ao controle fino.

Controle e Precisão da Temperatura

Os fornos tipo mufla modernos são equipados com controladores digitais programáveis. Esses dispositivos permitem que os operadores executem perfis térmicos precisos, ditando a taxa de aquecimento, o tempo de "imersão" em uma temperatura alvo e a taxa de resfriamento.

O Propósito: Aplicações e Processos Comuns

O objetivo principal de um forno tipo mufla é usar o calor para alterar propositalmente a estrutura interna de um material, alterando assim suas propriedades físicas ou químicas.

Alterando as Propriedades do Material

Ao aquecer e resfriar materiais como metais, cerâmicas ou compósitos, você pode alcançar os resultados desejados, como aumento da dureza, melhoria da resistência, maior ductilidade ou maior resistência à corrosão. O forno fornece o ambiente controlado necessário para que essas transformações ocorram de forma previsível.

Processos Comuns de Tratamento Térmico

Os fornos tipo mufla são cavalos de batalha para muitos tratamentos térmicos padrão. Estes incluem:

- Recozimento: Aquecer e resfriar lentamente um metal para amolecê-lo e aliviar tensões internas.

- Têmpera: Aquecer um aço previamente endurecido a uma temperatura mais baixa para reduzir a fragilidade e aumentar a tenacidade.

- Alívio de Tensão: Aquecer uma peça a uma temperatura abaixo de seu ponto de transformação para remover tensões induzidas por processos de fabricação como soldagem ou usinagem.

Sinterização e Calcinação

Além dos metais, os fornos tipo mufla são usados para processos como a sinterização, onde o material em pó é aquecido para fundi-lo em uma massa sólida sem derretê-lo. Isso é comum em cerâmicas e metalurgia do pó.

A calcinação envolve aquecer um material a uma alta temperatura para remover substâncias voláteis, como a remoção de água ou dióxido de carbono.

Compreendendo as Desvantagens

Embora altamente versátil, o design do forno tipo mufla possui limitações inerentes. Compreendê-las é fundamental para selecionar o equipamento certo.

Processamento em Batelada vs. Fluxo Contínuo

O design de porta única significa que um forno tipo mufla opera em modo de batelada. Você carrega um lote de peças, executa o ciclo térmico e depois as descarrega. Isso é ideal para laboratórios, prototipagem ou produção de baixo volume.

Para linhas de produção automatizadas de alto volume, um forno contínuo ou de esteira é uma solução mais apropriada, pois processa as peças sem interrupção.

Controle de Atmosfera

Um forno tipo mufla padrão opera em ar ambiente. Para materiais que reagem negativamente com o oxigênio em altas temperaturas (como certos aços ou ligas de titânio), esta é uma limitação significativa.

Processos que exigem um ambiente específico necessitam de um forno especializado, como um forno a vácuo ou um forno de gás inerte, que pode criar uma atmosfera não reativa.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento térmico correto depende inteiramente do seu material, do seu processo e do seu volume de produção.

- Se o seu foco principal é a versatilidade e o tratamento térmico de uso geral: Um forno elétrico tipo mufla padrão é a escolha mais confiável e comum para laboratórios e produção em pequena escala.

- Se o seu foco principal é processar grandes volumes em uma linha de produção: Você deve considerar um forno contínuo ou de esteira, pois a natureza de batelada de um forno tipo mufla criará um gargalo.

- Se o seu foco principal é processar materiais que reagem com o ar em altas temperaturas: Você precisará de um forno especializado com controle de atmosfera, como um forno a vácuo ou de gás inerte.

Compreender esses princípios básicos permite que você selecione a ferramenta de processamento térmico certa para seus objetivos específicos de engenharia de materiais.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Design | Câmara de carregamento frontal, tipo batelada, com paredes isoladas |

| Aquecimento | Elementos aquecedores elétricos para controle de temperatura uniforme e preciso |

| Uso Principal | Tratamento térmico (recozimento, têmpera), sinterização, calcinação |

| Principal Vantagem | Versatilidade e confiabilidade para processos térmicos de uso geral |

| Consideração | Opera em ar ambiente; o processamento em batelada limita a vazão de alto volume |

Pronto para encontrar a solução de processamento térmico perfeita para o seu laboratório?

Os fornos tipo mufla avançados da KINTEK fazem parte de nossa linha abrangente de produtos de alta temperatura, que também inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Aproveitando a excepcional P&D e fabricação internas, fornecemos soluções de aquecimento robustas e precisas e oferecemos fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas.

Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão