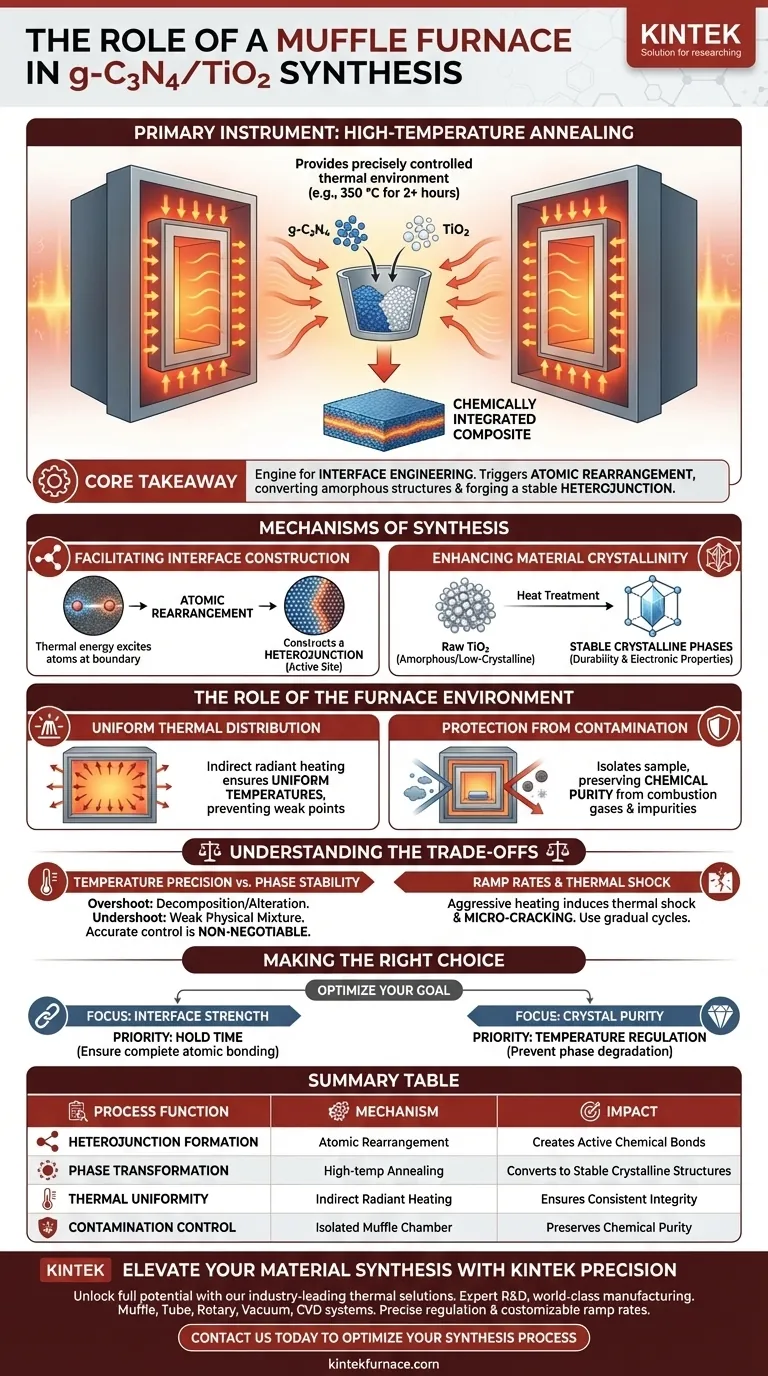

Um forno mufla serve como o instrumento principal para o recozimento em alta temperatura durante a síntese de compósitos de g-C3N4/TiO2. Ele fornece um ambiente térmico precisamente controlado, mantendo tipicamente temperaturas em torno de 350 °C por períodos prolongados, para impulsionar as reações químicas necessárias para combinar Nitreto de Carbono Grafítico (g-C3N4) e Dióxido de Titânio (TiO2). Sem este processamento térmico específico, os materiais permaneceriam uma mistura física em vez de um compósito quimicamente integrado.

Ponto Central O forno mufla não é apenas uma ferramenta de secagem; é um motor para a engenharia de interface. Ele fornece a energia térmica exata necessária para desencadear o rearranjo atômico, convertendo estruturas amorfas em fases cristalinas e forjando uma heterojunção estável entre os dois materiais distintos.

Mecanismos de Síntese

Facilitando a Construção da Interface

A função principal do forno é facilitar o rearranjo atômico no nível microscópico.

Quando os materiais precursores são mantidos em temperatura sustentada (por exemplo, 350 °C por 2 horas), a energia térmica excita os átomos na fronteira onde g-C3N4 e TiO2 se encontram.

Essa energia impulsiona a formação de ligações químicas, construindo com sucesso uma heterojunção. Essa junção é o sítio ativo crítico que define o desempenho do material compósito.

Melhorando a Cristalinidade do Material

Além de ligar os dois materiais, o tratamento térmico melhora drasticamente a qualidade estrutural do componente TiO2.

Precursores de TiO2 brutos frequentemente existem em estados amorfos ou de baixa cristalinidade, que carecem de estabilidade e eficiência.

O forno mufla converte esses componentes instáveis em fases cristalinas estáveis. Essa transformação de fase é essencial para a durabilidade a longo prazo e as propriedades eletrônicas do material.

O Papel do Ambiente do Forno

Distribuição Térmica Uniforme

Um forno mufla utiliza aquecimento indireto, onde os elementos irradiam calor de fora da câmara interna (a mufla).

Isso garante que a amostra seja exposta a temperaturas uniformes de todos os lados, em vez de contato direto com uma fonte de calor.

A uniformidade é vital para a síntese; o aquecimento desigual levaria a uma cristalinidade inconsistente e pontos fracos na estrutura do compósito.

Proteção contra Contaminação

O design da câmara mufla isola a amostra da exposição direta a gases de combustão ou contaminantes do elemento de aquecimento.

Isso cria um ambiente limpo e controlado que protege a pureza química do compósito g-C3N4/TiO2.

Esse isolamento garante que as propriedades do produto final sejam resultado da síntese química pretendida, e não de impurezas externas.

Compreendendo os Compromissos

Precisão de Temperatura vs. Estabilidade de Fase

Embora calor alto seja necessário, o controle preciso da temperatura é inegociável.

Se a temperatura do forno ultrapassar o limite, você corre o risco de decompor o componente g-C3N4 ou alterar a fase TiO2 além da estrutura cristalina desejada.

Inversamente, o subaquecimento falhará em iniciar o rearranjo atômico, deixando você com uma mistura física fraca em vez de um compósito ligado.

Taxas de Aquecimento e Choque Térmico

Forno mufla modernos permitem taxas de aquecimento programáveis, mas o aquecimento agressivo pode ser prejudicial.

Aquecer a amostra muito rapidamente pode induzir choque térmico, potencialmente causando microfissuras dentro do material compósito.

É crucial utilizar o controlador programável do forno para definir ciclos graduais de aquecimento e resfriamento para manter a integridade estrutural.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar seu processo de síntese, você deve alinhar os parâmetros do forno com seus objetivos específicos de material.

- Se seu foco principal é a Resistência da Interface: Priorize o tempo de permanência (por exemplo, as 2 horas completas) para garantir que energia térmica suficiente seja entregue para a ligação atômica completa na heterojunção.

- Se seu foco principal é a Pureza do Cristal: Concentre-se na regulação precisa da temperatura, garantindo que o forno não flutue da temperatura de recozimento alvo (por exemplo, 350 °C) para evitar a degradação da fase.

O sucesso na síntese depende não apenas dos materiais que você usa, mas da precisão do ambiente térmico que você cria.

Tabela Resumo:

| Função do Processo | Mecanismo | Impacto no Compósito g-C3N4/TiO2 |

|---|---|---|

| Formação de Heterojunção | Rearranjo atômico a 350°C | Cria ligações químicas ativas entre os componentes |

| Transformação de Fase | Recozimento em alta temperatura | Converte precursores amorfos em estruturas cristalinas estáveis |

| Uniformidade Térmica | Aquecimento radiante indireto | Garante cristalinidade consistente e integridade estrutural |

| Controle de Contaminação | Câmara mufla isolada | Preserva a pureza química bloqueando gases de combustão |

Eleve Sua Síntese de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial de sua pesquisa em g-C3N4/TiO2 com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD projetados para as rigorosas demandas de processamento em alta temperatura em escala de laboratório e industrial.

Se você precisa de regulação precisa de temperatura para engenharia de interface ou taxas de aquecimento personalizáveis para evitar choque térmico, nossos fornos são projetados para suas necessidades únicas de material. Entre em contato conosco hoje mesmo para otimizar seu processo de síntese e veja por que os principais pesquisadores confiam na KINTEK para seus equipamentos de laboratório de alta temperatura.

Guia Visual

Referências

- Matevž Roškarič, Albin Pintar. Effect of TiO2 Morphology on the Properties and Photocatalytic Activity of g-C3N4/TiO2 Nanocomposites Under Visible-Light Illumination. DOI: 10.3390/molecules30030460

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função principal de um forno mufla na preparação de g-C3N4/Bi2WO6? Guia Especializado em Síntese Térmica

- Quais são os usos específicos de fornos mufla em laboratórios? Essencial para processos de alta temperatura sem contaminantes

- Quais são as principais aplicações de um forno mufla de alta temperatura na avaliação de combustível de biomassa? Otimizar Dados de Energia

- Qual o papel de um forno mufla de alta temperatura na medição da fração volumétrica de fibras? Guia de Pirólise de Precisão

- Por que um forno mufla de alta temperatura é utilizado para a síntese de nanofolhas de g-C3N4? Domine a esfoliação térmica em duas etapas

- O que é um forno mufla e qual o seu uso principal? Descubra Soluções de Aquecimento de Alta Temperatura e Livres de Contaminação

- Qual o papel de um forno mufla na preparação de eletrocatalisadores ER-SnmCunOx-t/CC? Obtenha Pureza Ótima

- Como um forno mufla de alta temperatura é utilizado para avaliar a resistência à oxidação de cerâmicas de Cr2AlC?