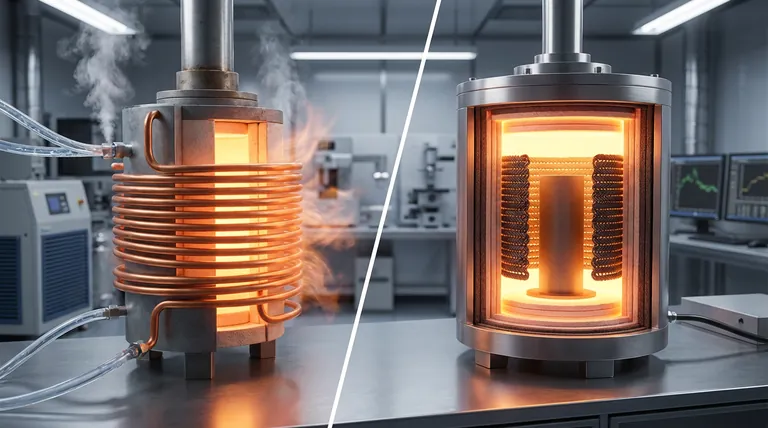

Materiais de grafeno macroscópicos alteram fundamentalmente a eficiência dos fornos de indução ao remover as limitações térmicas inerentes ao cobre tradicional. A principal vantagem é a capacidade de colocar a bobina de indução dentro da camada de isolamento, significativamente mais perto do elemento de aquecimento, o que melhora dramaticamente o acoplamento eletromagnético e elimina a necessidade de sistemas de resfriamento a água que desperdiçam energia.

Ao substituir o cobre ativamente resfriado por grafeno resistente a altas temperaturas, você efetivamente transforma a bobina de indução de um dissipador de calor em uma fonte de calor. Essa mudança não apenas captura a energia resistiva que normalmente é perdida, mas também permite um acoplamento eletromagnético mais estreito e eficiente com a carga do forno.

Redefinindo o Gerenciamento Térmico

Eliminação de Sistemas de Resfriamento Ativo

Bobinas de cobre tradicionais têm uma tolerância térmica relativamente baixa, necessitando de sistemas complexos de resfriamento a água internos para evitar o derretimento durante a operação em alta temperatura.

Materiais de grafeno possuem excepcional resistência a altas temperaturas, permitindo que operem com segurança sem resfriamento líquido.

Isso simplifica o projeto geral do forno, removendo bombas, tubulações e o risco de vazamentos de água na zona de alta temperatura.

Convertendo Perda Resistiva em Ganho Térmico

Em um sistema de cobre, o calor gerado pela resistência elétrica da bobina é um subproduto que deve ser removido pela água de resfriamento.

Com bobinas de grafeno, esse calor resistivo é retido dentro do isolamento térmico.

Em vez de ser extraído e desperdiçado, o calor gerado pela bobina contribui para a energia térmica geral do forno, melhorando diretamente o desempenho térmico.

Maximizando a Eficiência Eletromagnética

Posicionamento Estratégico da Bobina

Como as bobinas de cobre exigem resfriamento e proteção contra calor extremo, elas devem ser posicionadas fora da camada de isolamento do forno.

A alta resistência térmica do grafeno permite que a bobina seja movida para dentro da camada de isolamento, habitando o mesmo ambiente de alta temperatura que a carga de trabalho.

Eficiência de Acoplamento Aprimorada

Mover a bobina para dentro do isolamento a coloca em proximidade com o elemento de aquecimento de grafite.

Essa distância física reduzida aprimora significativamente a eficiência do acoplamento eletromagnético entre a bobina e a carga.

O resultado é uma transferência de energia mais direta com menos perdas através do espaço entre o indutor e o susceptor.

Compreendendo as Implicações do Projeto

A Mudança de Componente para Sistema

Adotar bobinas de grafeno não é uma simples substituição "plug-and-play" para o cobre; representa uma mudança fundamental na arquitetura do forno.

Gerenciando Cargas Térmicas Internas

Como a bobina não remove mais calor através de água, o projeto do forno deve levar em conta a carga térmica adicional retida dentro do isolamento.

Os engenheiros devem garantir que o conjunto de isolamento seja projetado para gerenciar esse calor retido de forma eficaz, em vez de depender da bobina para atuar como um dissipador de calor parcial.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se as bobinas de grafeno macroscópicas são a solução certa para o seu forno de alta temperatura, considere suas principais restrições de engenharia:

- Se o seu foco principal é a eficiência energética: Utilize o grafeno para aproveitar a perda de calor resistiva como energia produtiva e maximizar o acoplamento eletromagnético através da proximidade.

- Se o seu foco principal é a simplicidade do sistema: Use grafeno para eliminar a responsabilidade de manutenção, a complexidade e os pontos de falha associados aos subsistemas de resfriamento a água.

Ao integrar a bobina na zona quente, você preenche a lacuna entre a geração e a aplicação de energia, criando um sistema térmico mais unificado e eficiente.

Tabela Resumo:

| Característica | Bobinas de Cobre Tradicionais | Bobinas de Grafeno Macroscópicas |

|---|---|---|

| Requisito de Resfriamento | Resfriamento ativo a água (alta manutenção) | Não necessita de resfriamento líquido |

| Posicionamento | Fora da camada de isolamento (distante) | Dentro da camada de isolamento (próximo) |

| Calor Resistivo | Desperdiçado como perda de dissipador de calor | Retido como ganho térmico produtivo |

| Eficiência de Acoplamento | Menor devido à distância física | Maior devido à proximidade com a carga |

| Complexidade do Sistema | Alta (bombas, tubulações, riscos de vazamento) | Baixa (arquitetura de forno simplificada) |

Atualize para o Desempenho Térmico de Próxima Geração com a KINTEK

Seu processo de alta temperatura está sendo prejudicado pelas limitações das bobinas de cobre tradicionais resfriadas a água? Na KINTEK, preenchemos a lacuna entre inovação e aplicação. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura especializados que podem ser personalizados para suas necessidades exclusivas de integração de grafeno ou grafite.

Ao escolher a KINTEK, você ganha acesso a um parceiro dedicado a maximizar sua eficiência energética e confiabilidade do sistema. Se você está procurando eliminar subsistemas de resfriamento complexos ou redefinir sua arquitetura térmica, nossa equipe está pronta para entregar a solução.

Pronto para otimizar a eficiência de aquecimento do seu laboratório? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizados!

Referências

- Rui Li, Hongda Du. Design and Numerical Study of Induction-Heating Graphitization Furnace Based on Graphene Coils. DOI: 10.3390/app14062528

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como o processo de fusão por indução afeta fisicamente os metais? Obtenha fundidos limpos e homogêneos com precisão

- Quais indústrias utilizam comumente a tecnologia de fusão por indução? Desvende Precisão e Eficiência no Processamento de Metais

- Quais são as principais vantagens de usar um forno de indução para fusão de metais? Desbloqueie Eficiência e Qualidade Superiores

- Quais são as aplicações do aquecimento por indução? Desbloqueie Precisão, Velocidade e Pureza no Seu Processo

- Quais são as vantagens de usar um aquecedor por indução? Obtenha Aquecimento Rápido, Preciso e Seguro

- Quais são as vantagens técnicas de usar um forno de recozimento por indução? Aumentar a pureza e o rendimento do grafite

- Um Forno de Fusão por Indução a Vácuo (VIM) pode ser usado para fundir aço inoxidável? Obter Ligas de Alta Pureza para Aplicações Críticas

- Quais são os benefícios da tecnologia de fusão por indução a vácuo? Alcance Pureza Superior e Desempenho para Materiais Avançados