Em resumo, a tecnologia de fusão por indução a vácuo oferece controle incomparável sobre a pureza e a composição do material. Este processo usa aquecimento por indução dentro de um vácuo para fundir metais, o que evita a contaminação por gases atmosféricos, remove impurezas existentes e permite a adição precisa de elementos de liga. O resultado são metais e ligas excepcionalmente limpos e de alto desempenho, essenciais para aplicações avançadas.

O verdadeiro valor da fusão por indução a vácuo não está apenas em fundir metal, mas em refiná-lo. Ao criar um ambiente controlado livre de oxigênio e outros contaminantes, esta tecnologia permite a produção de materiais de próxima geração com propriedades inatingíveis por métodos convencionais.

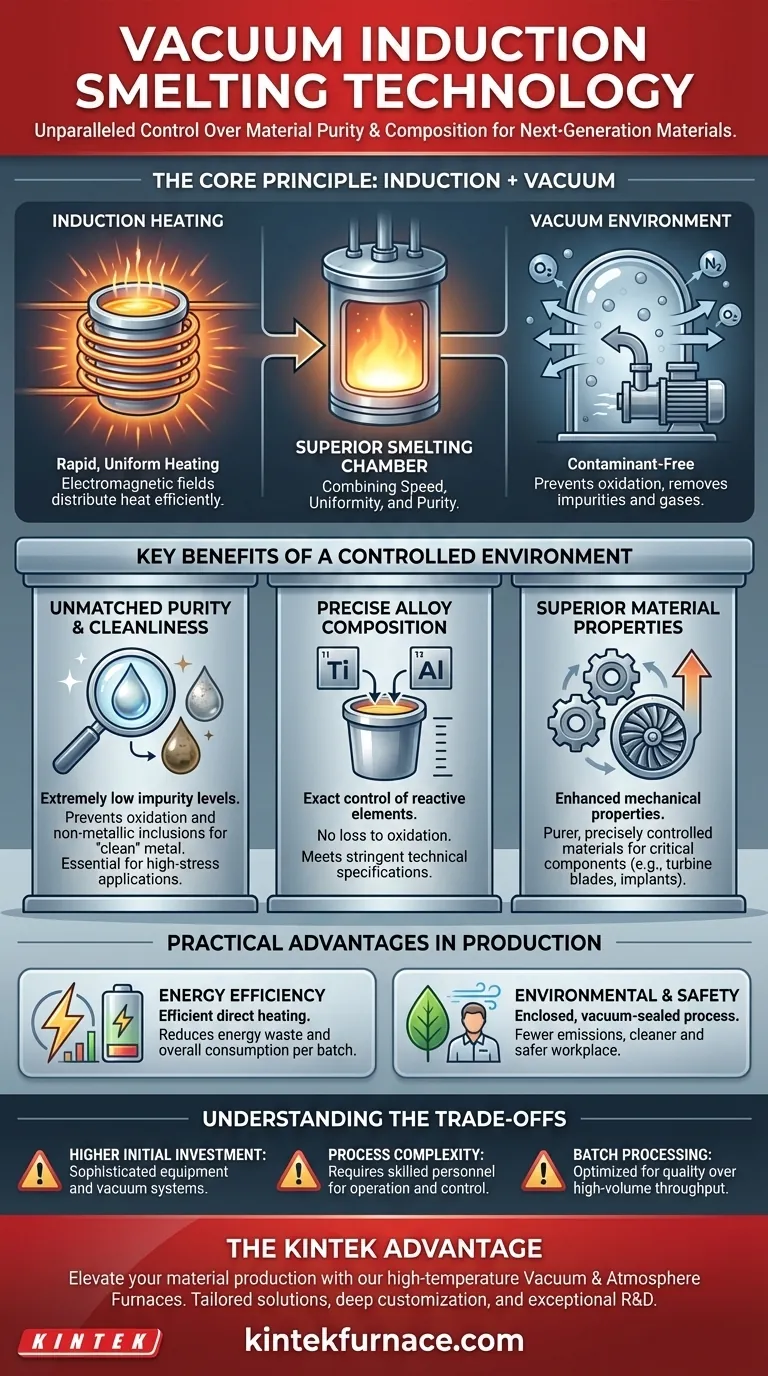

O Princípio Fundamental: Como Atinge Resultados Superiores

A fusão por indução a vácuo combina dois princípios-chave — aquecimento por indução e um ambiente a vácuo — para alcançar suas vantagens exclusivas. Compreender como eles trabalham juntos é crucial para apreciar seu impacto.

Aquecimento por Indução para Velocidade e Uniformidade

A tecnologia de indução usa campos eletromagnéticos para aquecer rápida e diretamente o metal. Este método é excepcionalmente eficiente e garante que o calor seja distribuído uniformemente por toda a massa fundida, o que é crítico para uma qualidade consistente e a remoção eficaz de impurezas.

O Papel do Ambiente a Vácuo

Colocar o processo de indução dentro de uma câmara de vácuo é o elemento revolucionário. A remoção do ar (e, portanto, oxigênio e nitrogênio) previne a formação de óxidos e nitretos, que são impurezas comuns que degradam a qualidade do metal. O ambiente de baixa pressão também ajuda a vaporizar e extrair gases dissolvidos e outros elementos voláteis do metal fundido.

Principais Benefícios de um Ambiente Controlado

A combinação de vácuo e aquecimento por indução se traduz diretamente em materiais superiores e um processo de produção mais eficiente.

Pureza e Limpeza Incomparáveis

O principal benefício é a capacidade de produzir materiais com níveis extremamente baixos de impurezas. Ao prevenir a oxidação e remover ativamente gases e inclusões não metálicas, o processo produz um metal "limpo". Isso é essencial para aplicações de alta tensão, onde até mesmo impurezas microscópicas podem levar à falha do material.

Composição de Liga Precisa

Em um vácuo, elementos de liga reativos e sensíveis, como titânio ou alumínio, podem ser adicionados sem serem perdidos para a oxidação. Isso permite o controle exato da composição química final de uma liga, garantindo que o material atenda às especificações técnicas rigorosas de resistência, resistência à corrosão e tolerância à temperatura.

Propriedades de Material Superiores

Como o produto final é mais puro e sua composição é precisamente controlada, suas propriedades mecânicas são significativamente aprimoradas. É por isso que materiais fundidos a vácuo são necessários para componentes como pás de turbinas de motores a jato, implantes médicos e componentes eletrônicos de alta pureza.

Vantagens Práticas na Produção

Além da qualidade do material, a tecnologia oferece benefícios operacionais significativos em comparação com fornos de fusão a ar tradicionais.

Eficiência Energética

Sistemas de indução de média frequência são altamente eficientes na conversão de eletricidade em calor diretamente dentro do metal, minimizando o desperdício de energia. Este ciclo de aquecimento rápido também reduz o consumo geral de energia por lote.

Melhorias Ambientais e de Segurança

O processo fechado e selado a vácuo contém fumos e calor, levando a um ambiente de trabalho mais limpo e seguro. Produz muito menos emissões nocivas em comparação com a fundição convencional, alinhando-se aos padrões ambientais modernos e melhorando as condições de trabalho.

Compreendendo as Desvantagens

Embora poderosa, a tecnologia de indução a vácuo não é uma solução universal. Reconhecer suas limitações é fundamental para tomar uma decisão informada.

Investimento Inicial Mais Alto

O equipamento sofisticado exigido para a fusão por indução a vácuo, incluindo bombas de vácuo robustas e sistemas de controle avançados, representa um investimento de capital significativo em comparação com fornos atmosféricos padrão.

Complexidade do Processo

Operar um forno de indução a vácuo requer um nível mais alto de conhecimento técnico. Gerenciar níveis de vácuo, perfis de temperatura e adições de ligas exige pessoal qualificado para garantir resultados consistentes e bem-sucedidos.

Capacidade de Processamento em Lotes

Esta tecnologia é tipicamente um processo em lote, que pode ter uma capacidade de produção menor do que alguns métodos de vazamento contínuo. É otimizada para produção de alto valor e alta qualidade, em vez de produção de metal commodity em grande volume.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a fusão por indução a vácuo depende inteiramente dos seus requisitos finais de material e metas de desempenho.

- Se o seu foco principal é produzir metais de grau padrão em alto volume: Esta tecnologia provavelmente é desnecessária, pois métodos convencionais mais econômicos serão suficientes.

- Se o seu foco principal é criar componentes de missão crítica com pureza e desempenho máximos: A fusão por indução a vácuo é o padrão definitivo para alcançar a integridade do material necessária.

- Se o seu foco principal é desenvolver ligas inovadoras com elementos reativos: O ambiente de vácuo controlado é a única maneira de alcançar de forma confiável a composição precisa que você precisa.

Em última análise, a fusão por indução a vácuo capacita engenheiros e cientistas a criar materiais avançados que antes eram impossíveis de fabricar.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Pureza Incomparável | Previne contaminação, remove impurezas para metais limpos |

| Controle Preciso da Liga | Permite adição exata de elementos reativos no vácuo |

| Propriedades de Material Superiores | Aprimora a resistência, resistência à corrosão para usos críticos |

| Eficiência Energética | Usa aquecimento por indução para minimizar desperdício e reduzir custos |

| Segurança Ambiental | Processo fechado reduz emissões, melhora condições de trabalho |

| Alto Investimento Inicial | Requer capital significativo para equipamentos avançados |

| Complexidade do Processo | Exige operadores qualificados para resultados consistentes |

| Processamento em Lotes | Otimizado para qualidade em vez de produção de alto volume |

Pronto para elevar sua produção de materiais com soluções avançadas de fundição? A KINTEK é especializada em tecnologias de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para controle preciso e pureza. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência do seu laboratório e o desempenho do material! Entre em contato agora

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes