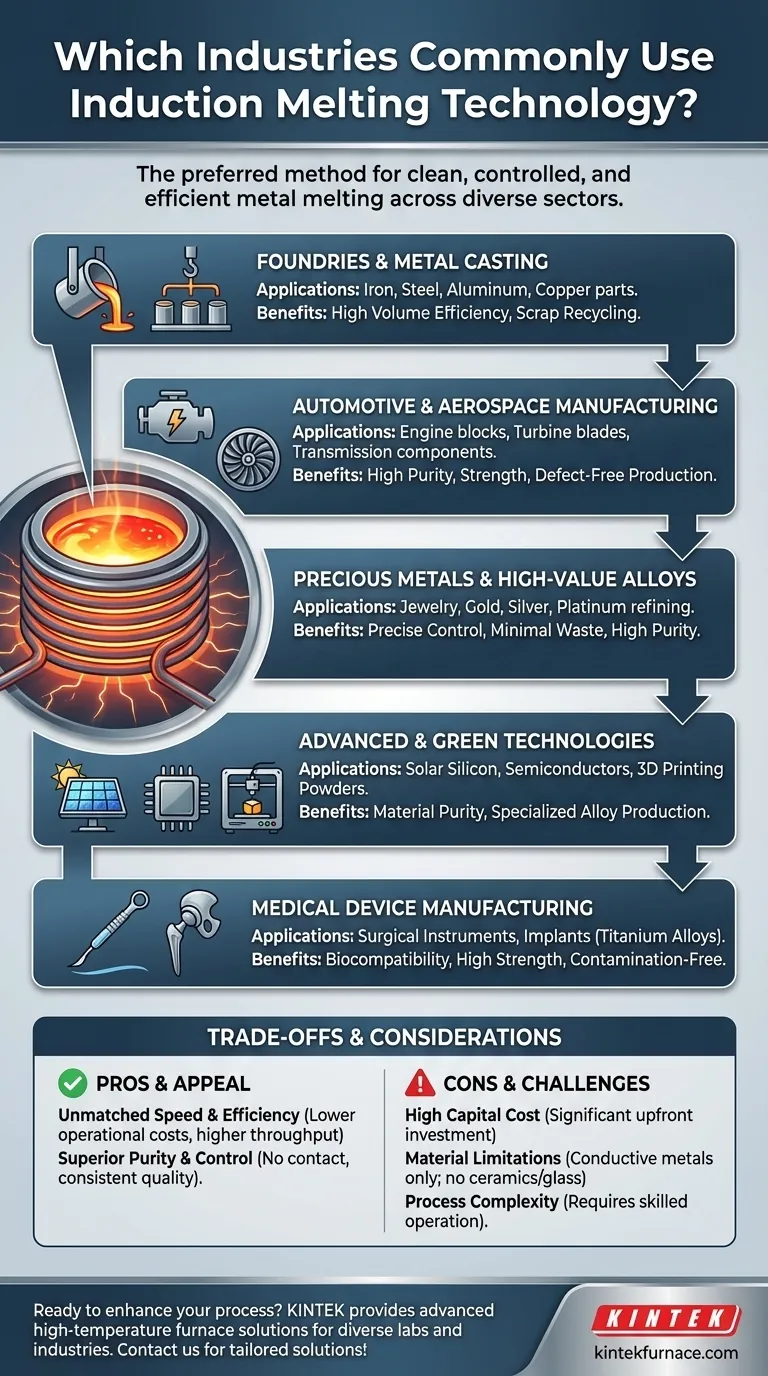

Em sua essência, a tecnologia de fusão por indução é o método preferido em qualquer indústria que exija a fusão de metais de forma limpa, controlada e eficiente. Seus principais usuários incluem fundições, instalações de fundição de metais e os setores automotivo, aeroespacial e de reciclagem. Campos avançados como fabricação de dispositivos médicos, eletrônicos e energia verde também dependem fortemente de sua precisão.

O valor da fusão por indução não reside apenas em sua capacidade de aquecer metal, mas em sua capacidade de proporcionar precisão, velocidade e pureza incomparáveis. Este controle é o motivo pelo qual se tornou uma ferramenta indispensável para indústrias que vão desde a fabricação de alto volume até materiais avançados de alta pureza.

O Apelo Central da Fusão por Indução

A fusão por indução é um processo avançado que usa indução eletromagnética para aquecer e derreter materiais condutores, principalmente metais. Ao contrário dos fornos tradicionais que usam fontes de calor externas, o aquecimento por indução gera calor diretamente dentro do próprio material.

Velocidade e Eficiência Incomparáveis

O método de aquecimento direto é excepcionalmente rápido, reduzindo significativamente os tempos de fusão em comparação com os fornos convencionais a combustível. Essa velocidade, combinada com alta eficiência energética, se traduz diretamente em custos operacionais mais baixos e maior rendimento.

Pureza e Controle Superiores

Como não há contato entre a fonte de aquecimento e o metal, o risco de contaminação é virtualmente eliminado. Isso torna a fusão por indução ideal para a produção de ligas de alta pureza. Além disso, o processo oferece um controle de temperatura extremamente preciso, garantindo qualidade metalúrgica consistente lote após lote.

Principais Aplicações Industriais

Os benefícios exclusivos da fusão por indução a tornam uma tecnologia fundamental em várias indústrias críticas, cada uma aproveitando suas vantagens específicas.

Fundições e Fundição de Metais

Esta é a aplicação mais tradicional e difundida. As fundições usam fornos de indução para derreter uma vasta gama de metais, incluindo ferro, aço, alumínio e cobre, para fundição em peças. Sua capacidade de lidar com grandes volumes de forma consistente e reciclar sucata de metal de forma eficiente a torna o padrão da indústria.

Fabricação Automotiva e Aeroespacial

Ambas as indústrias exigem componentes de alto desempenho com tolerância zero a defeitos. A fusão por indução é usada para produzir peças críticas como blocos de motor, componentes de transmissão e pás de turbina. O processo garante a integridade metalúrgica e a resistência exigidas para essas aplicações de alto estresse.

Metais Preciosos e Ligas de Alto Valor

Na fabricação de joias e refino de metais preciosos, minimizar a perda de material é fundamental. A fusão por indução oferece o controle rigoroso sobre pequenos lotes de alto valor de ouro, prata e platina necessários para evitar desperdício e garantir a pureza. Também é fundamental para a produção de superligas especializadas usadas na indústria aeroespacial e de defesa.

Tecnologias Avançadas e Verdes

As indústrias modernas dependem da fusão por indução para materiais de ponta. É usada para produzir silício de alta pureza para painéis solares e os metais especializados necessários para semicondutores e componentes eletrônicos. Também é essencial para produzir pós metálicos finos para impressão 3D (manufatura aditiva) através de processos como atomização a gás.

Fabricação de Dispositivos Médicos

O campo médico exige materiais que sejam tanto biocompatíveis quanto excepcionalmente fortes. A fusão por indução, frequentemente realizada a vácuo, é usada para criar ligas de titânio e aço inoxidável de alta pureza para instrumentos cirúrgicos e implantes médicos, como substituições de quadril e joelho.

Entendendo as Compensações

Embora poderosa, a fusão por indução não é uma solução universal. As principais considerações são sua especialização e o investimento inicial.

Alto Custo de Capital

O equipamento para fusão por indução representa um investimento de capital inicial significativo em comparação com algumas tecnologias de fornos a combustível mais simples. A decisão de adotá-la deve ser justificada pela necessidade de alta qualidade, eficiência ou rendimento.

Limitações de Material

A tecnologia funciona induzindo uma corrente elétrica dentro do próprio material. Portanto, é altamente eficaz para metais condutores, mas não é adequada para derreter materiais não condutores, como cerâmicas ou vidro.

Complexidade do Processo

Operar um sistema de forno de indução requer técnicos qualificados e controles de processo robustos. Embora ofereça precisão, alcançar essa precisão exige um nível mais alto de experiência operacional do que um forno básico.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a fusão por indução depende do seu objetivo principal.

- Se o seu foco principal é produção de alto volume e eficiência: Esta tecnologia é ideal para fundições, fornecedores automotivos e recicladores que precisam derreter grandes quantidades de metais padrão de forma rápida e econômica.

- Se o seu foco principal é pureza e desempenho do material: Esta é a escolha inegociável para a fabricação aeroespacial, médica e eletrônica, onde a contaminação do material pode levar a falhas catastróficas.

- Se o seu foco principal é o controle de materiais valiosos ou exóticos: Este método fornece a precisão necessária para manusear metais preciosos, criar ligas especializadas para pesquisa ou produzir pós metálicos para manufatura avançada.

Em última análise, a fusão por indução capacita as indústrias ao fornecer controle preciso e repetível sobre o processo fundamental de transformar metal sólido em estado líquido.

Tabela Resumo:

| Indústria | Aplicações Principais | Benefícios Centrais |

|---|---|---|

| Fundições e Fundição de Metais | Fusão de ferro, aço, alumínio, cobre para peças | Eficiência de alto volume, reciclagem de sucata |

| Automotiva e Aeroespacial | Blocos de motor, pás de turbina, componentes de transmissão | Alta pureza, resistência, produção sem defeitos |

| Metais Preciosos e Ligas | Joias, refino de ouro, prata, platina | Controle preciso, desperdício mínimo, alta pureza |

| Tecnologias Avançadas e Verdes | Painéis solares, semicondutores, pós para impressão 3D | Pureza do material, produção de ligas especializadas |

| Fabricação de Dispositivos Médicos | Instrumentos cirúrgicos, implantes (ex: ligas de titânio) | Biocompatibilidade, alta resistência, livre de contaminação |

Pronto para aprimorar seus processos de fusão de metais com precisão e eficiência? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Quer você esteja nos setores automotivo, aeroespacial, médico ou outros, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5