Em resumo, as principais vantagens de um forno de indução são sua eficiência energética excepcional, controle preciso de temperatura e sua capacidade de produzir metal fundido limpo e de alta qualidade. Esses benefícios decorrem de seu método exclusivo de usar a indução eletromagnética para aquecer o metal diretamente, em vez de depender da combustão de combustível externo ou de elementos de aquecimento.

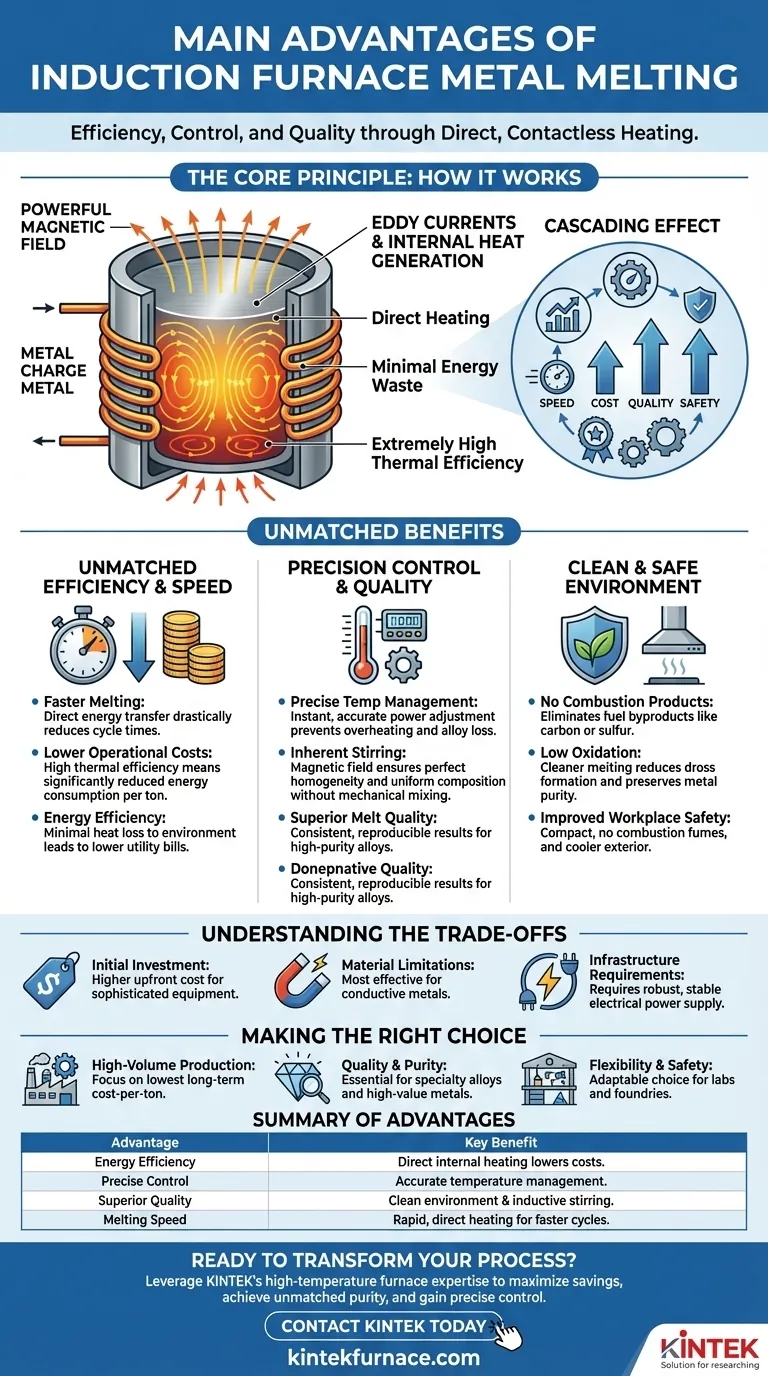

A principal vantagem da tecnologia de indução não é apenas uma característica, mas como seu princípio fundamental — aquecimento direto e sem contato — cria um efeito cascata de benefícios em velocidade, custo, qualidade e segurança que os fornos tradicionais não conseguem igualar.

O Princípio Central: Como a Indução Oferece Eficiência Superior

Um forno de indução opera com um princípio diferente dos fornos a combustível ou de resistência padrão. Essa diferença central é a fonte de suas principais vantagens.

O Aquecimento Direto Minimiza o Desperdício de Energia

Uma bobina de indução gera um campo magnético alternado poderoso. Quando um metal condutor é colocado dentro deste campo, ele induz correntes elétricas (conhecidas como correntes parasitas) dentro do próprio metal.

A resistência do metal ao fluxo dessas correntes gera calor intenso e preciso. Como o calor é gerado dentro da peça de trabalho, a eficiência térmica é extremamente alta, com perda mínima de energia para o ambiente circundante.

Velocidade de Fusão Incomparável

Este método de aquecimento direto transfere energia para o metal com velocidade e eficiência incríveis. Isso resulta em tempos de fusão significativamente mais rápidos em comparação com os métodos convencionais, que primeiro precisam aquecer a câmara do forno e depois transferir esse calor para a carga por radiação e convecção.

Custos Operacionais Mais Baixos

A combinação de alta eficiência térmica e fusão rápida leva a uma redução notável no consumo de energia por tonelada de metal fundido. Essa eficiência energética se traduz diretamente em contas de serviços públicos mais baixas e custos operacionais gerais reduzidos.

Alcançando Controle e Qualidade Inéditos

A eficiência é apenas parte da equação. A tecnologia de indução fornece um nível de controle que afeta diretamente a qualidade do produto final.

Gerenciamento de Temperatura de Precisão

A energia fornecida à bobina de indução pode ser ajustada instantaneamente e com grande precisão. Isso permite um controle de temperatura excepcionalmente preciso da fusão, prevenindo o superaquecimento e a perda de elementos de liga valiosos.

Agitação Inerente para Fusões Homogêneas

O campo magnético que aquece o metal também cria uma ação de agitação dentro do banho fundido. Essa agitação indutiva é um benefício exclusivo, pois mistura naturalmente o metal para garantir uma composição de liga perfeitamente homogênea e uniforme sem equipamento mecânico.

Um Ambiente de Fusão Limpo e Controlado

Como não há combustão, subprodutos de combustível como carbono ou enxofre não são introduzidos na fusão. Este processo cria um ambiente de fusão limpo com baixo teor de oxigênio, o que minimiza a oxidação e a formação de escória, preservando a pureza e a integridade do metal.

Entendendo as Compensações

Embora poderosa, a tecnologia de indução não é a solução universal para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Investimento de Capital Inicial

Os sistemas de forno de indução geralmente têm um custo inicial mais alto em comparação com fornos a combustível mais simples. As fontes de alimentação sofisticadas e as bobinas de cobre representam um investimento inicial significativo.

Limitações de Material e Carga

O processo depende de princípios eletromagnéticos, o que significa que é mais eficaz para fundir metais condutores. Embora existam técnicas avançadas, a fusão de materiais não condutores ou cargas com continuidade elétrica muito ruim pode ser ineficiente ou impraticável.

Requisitos de Infraestrutura

Esses fornos exigem uma fonte de alimentação elétrica robusta e estável, geralmente energia trifásica de alta capacidade. As instalações podem precisar atualizar sua infraestrutura elétrica para suportar o sistema, aumentando o custo inicial de instalação e a complexidade.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de fusão correta depende inteiramente do seu principal objetivo operacional.

- Se o seu foco principal for produção de alto volume e custo-benefício: A eficiência energética superior e os tempos de ciclo rápidos da indução fornecerão o menor custo por tonelada a longo prazo.

- Se o seu foco principal for qualidade e pureza do material: O controle preciso da temperatura, o ambiente limpo e a agitação inerente de um forno de indução são inegociáveis para a produção de ligas especiais ou metais de alta pureza.

- Se o seu foco principal for flexibilidade operacional e segurança no local de trabalho: A pegada compacta, o início rápido e a ausência de fumos de combustão tornam a indução uma escolha mais segura e adaptável para laboratórios, fundições com trabalhos variados ou instalações internas.

Em última análise, escolher um forno de indução é um investimento em controle de processo, eficiência operacional e qualidade do produto final.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Eficiência Energética | O aquecimento interno direto minimiza o desperdício, reduzindo os custos operacionais. |

| Controle Preciso | O gerenciamento preciso da temperatura evita o superaquecimento e a perda de liga. |

| Qualidade de Fusão Superior | Ambiente limpo e agitação indutiva garantem metal homogêneo e puro. |

| Velocidade de Fusão | O aquecimento direto e rápido leva a tempos de ciclo significativamente mais rápidos. |

Pronto para Transformar Seu Processo de Fusão de Metais?

A escolha da tecnologia de forno correta é fundamental para alcançar seus objetivos de produção em custo, qualidade e eficiência. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções térmicas avançadas adaptadas aos seus desafios exclusivos.

Nossa experiência em fornos de alta temperatura pode ajudá-lo a:

- Maximizar a Economia de Energia com sistemas de fusão altamente eficientes.

- Alcançar Pureza Incomparável para ligas especiais e metais de alto valor.

- Obter Controle de Processo Preciso para garantir resultados consistentes e de alta qualidade.

Se você está fundindo metais condutores em uma fundição ou em um laboratório, nossa equipe está pronta para projetar uma solução que se adapte às suas necessidades específicas.

Entre em contato com a KINTEL hoje para uma consulta e descubra como nossas soluções de forno de indução podem elevar sua operação.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores