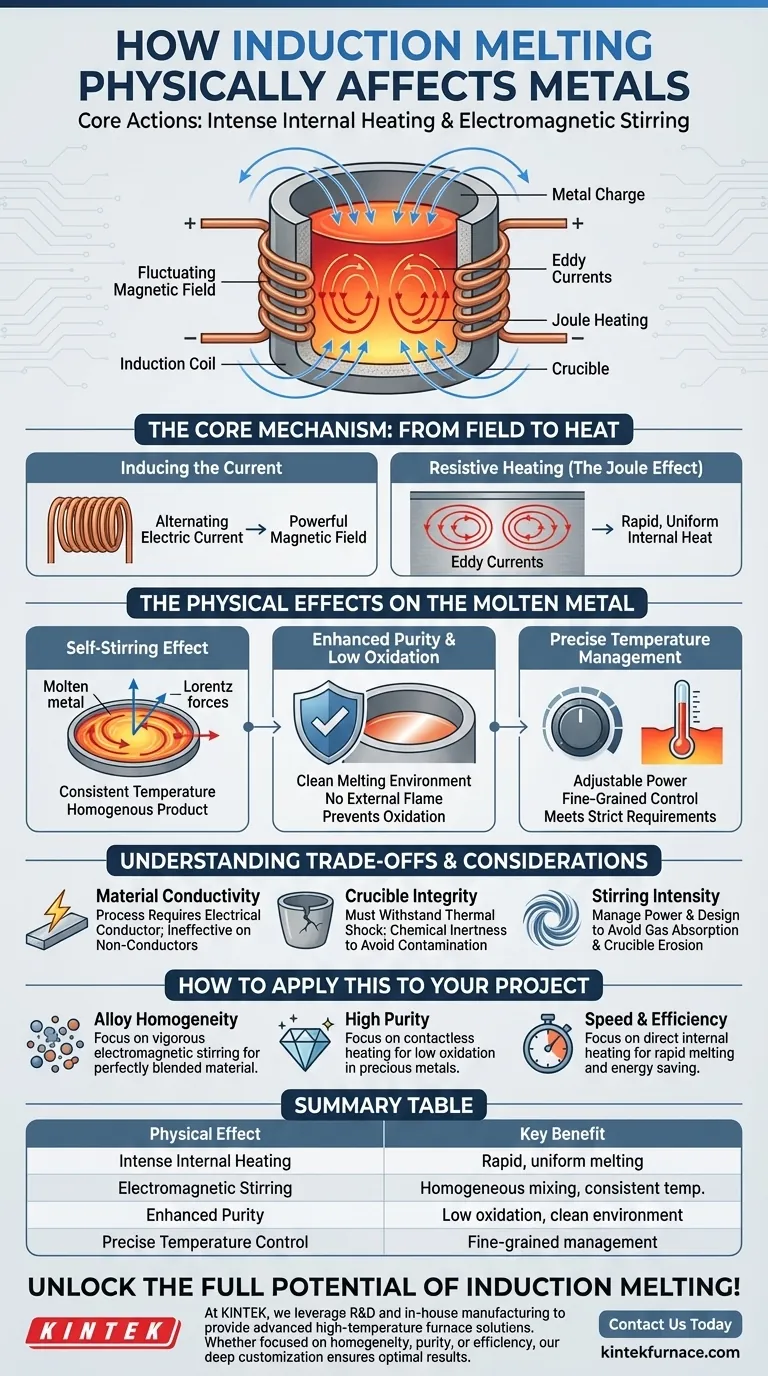

Em sua essência, a fusão por indução afeta fisicamente os metais através de duas ações primárias: aquecimento interno intenso e agitação eletromagnética. O processo utiliza um campo magnético flutuante para induzir correntes elétricas diretamente dentro do metal, fazendo com que ele aqueça de dentro para fora, enquanto as mesmas forças magnéticas agitam simultaneamente a piscina de metal fundido resultante.

A fusão por indução não é simplesmente um método para liquefazer metal; é um processo altamente controlado que utiliza princípios eletromagnéticos para alcançar uma fusão rápida, limpa e homogênea sem contato direto com uma fonte de calor.

O Mecanismo Central: Do Campo ao Calor

Todo o processo começa com uma bobina de indução, que é o motor do forno. Compreender como essa bobina transforma eletricidade em metal fundido é fundamental.

Induzindo a Corrente

Uma corrente elétrica alternada passa por uma bobina de cobre, que gera um campo magnético poderoso e em rápida mudança ao redor e dentro do cadinho que contém a carga metálica.

Aquecimento Resistivo (Efeito Joule)

Este campo magnético passa através do metal eletricamente condutor, induzindo fortes correntes elétricas internas conhecidas como correntes parasitas. A própria resistência natural do metal ao fluxo dessas correntes gera imenso calor, um fenômeno conhecido como aquecimento Joule. Isso faz com que a temperatura do metal suba rapidamente e uniformemente, derretendo-o de dentro para fora.

Os Efeitos Físicos no Metal Fundido

Uma vez que o metal se torna fundido, as forças eletromagnéticas continuam a agir sobre ele, produzindo vários efeitos físicos distintos e altamente benéficos.

O Efeito de Autoagitação

As correntes induzidas interagem com o poderoso campo magnético, criando forças (forças de Lorentz) que fazem com que o metal fundido se mova e circule vigorosamente dentro do cadinho. Esta agitação eletromagnética é uma característica definidora da fusão por indução.

Este movimento constante garante uma temperatura consistente em todo o fundido e garante que quaisquer elementos de liga sejam misturados completamente, resultando em um produto final perfeitamente homogêneo.

Pureza Aprimorada e Baixa Oxidação

Como o calor é gerado dentro do próprio metal, não há necessidade de chama externa ou combustão. Isso cria um ambiente de fusão muito mais limpo com níveis muito baixos de oxigênio, o que previne significativamente a oxidação e a formação de impurezas. O metal nunca toca um elemento de aquecimento, apenas o cadinho inerte.

Gerenciamento Preciso da Temperatura

A potência fornecida à bobina de indução pode ser ajustada com extrema precisão. Isso oferece aos operadores controle preciso sobre a taxa de aquecimento e a temperatura final do fundido, o que é crítico para atender aos rigorosos requisitos metalúrgicos de ligas sensíveis.

Compreendendo as Trocas e Considerações

Embora poderoso, o processo de indução é governado por princípios específicos que criam limitações e exigem gerenciamento cuidadoso.

Requisito do Material: Condutividade

O princípio fundamental do aquecimento por indução depende do material ser um condutor elétrico. O processo é altamente ineficiente ou inteiramente ineficaz em materiais não condutores como cerâmicas ou certos tipos de escória.

Integridade do Cadinho

O cadinho, tipicamente feito de grafite ou cerâmica, é um componente crítico. Ele deve ser capaz de suportar choque térmico extremo, ao mesmo tempo em que é quimicamente inerte ao metal fundido. Um cadinho mal escolhido ou comprometido pode se tornar uma fonte de contaminação, anulando um dos principais benefícios do processo.

Intensidade da Agitação

Embora o efeito de agitação seja geralmente uma grande vantagem, uma agitação excessivamente vigorosa pode às vezes aumentar a absorção de gás da atmosfera ou acelerar a erosão do cadinho em certas aplicações. O controle da frequência da potência e do projeto da bobina ajuda a gerenciar esse efeito.

Como Aplicar Isso ao Seu Projeto

Seu objetivo específico determinará qual aspecto físico da fusão por indução é mais valioso para você.

- Se o seu foco principal é a homogeneidade da liga: A agitação eletromagnética automática e vigorosa é a característica mais crítica, pois garante um material final perfeitamente misturado.

- Se o seu foco principal é alta pureza: O aquecimento limpo e sem contato em um ambiente controlado é o principal benefício, minimizando a oxidação e a contaminação para metais preciosos ou superligas.

- Se o seu foco principal é velocidade e eficiência: O aquecimento interno direto oferece velocidade e eficiência energética inigualáveis em comparação com os métodos tradicionais de forno que precisam aquecer uma câmara primeiro.

Em última análise, a fusão por indução oferece um nível de controle sobre o estado físico de um metal que é simplesmente inatingível com a maioria dos outros métodos.

Tabela Resumo:

| Efeito Físico | Benefício Principal |

|---|---|

| Aquecimento Interno Intenso | Fusão rápida e uniforme de dentro para fora via aquecimento Joule |

| Agitação Eletromagnética | Garanta mistura homogênea e temperatura consistente |

| Pureza Aprimorada | Baixa oxidação e contaminação em ambiente sem contato |

| Controle Preciso de Temperatura | Gerenciamento preciso para ligas sensíveis |

Desbloqueie todo o potencial da fusão por indução para o seu laboratório! Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui fornos tipo mufla, tubulares, rotativos, a vácuo e atmosféricos, e sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Quer você esteja focado na homogeneidade da liga, alta pureza ou eficiência, nossa experiência garante resultados ótimos. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de fusão de metais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores