As principais vantagens dos filmes depositados por PECVD são a sua capacidade de serem formados a baixas temperaturas, a sua qualidade e uniformidade superiores, e a alta velocidade com que podem ser depositados. Esta combinação torna a Deposição Química de Vapor Assistida por Plasma (PECVD) uma tecnologia excecionalmente versátil e eficiente para a criação de filmes finos protetores, óticos e eletrónicos numa grande variedade de materiais.

Na sua essência, o poder do PECVD advém do uso de um plasma rico em energia para impulsionar reações químicas em vez de calor elevado. Esta diferença fundamental desacopla o processo de deposição dos limites térmicos do substrato, permitindo a criação de filmes de alta qualidade em situações onde os métodos tradicionais falhariam.

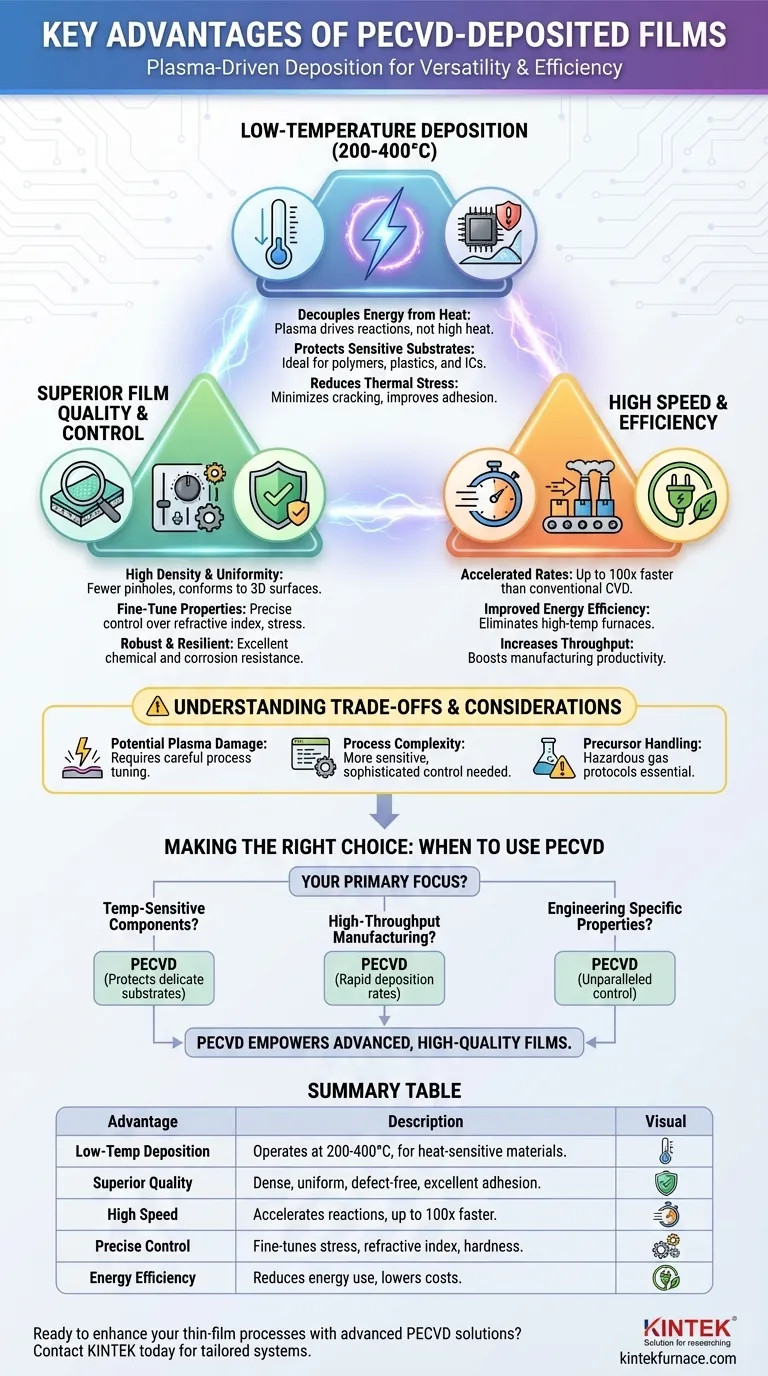

A Vantagem Central: Deposição Impulsionada por Plasma a Baixas Temperaturas

O benefício mais significativo do PECVD é a sua capacidade de operar a temperaturas muito mais baixas (tipicamente 200-400°C) do que a Deposição Química de Vapor (CVD) convencional, que muitas vezes requer temperaturas acima de 600°C.

Desacoplando a Energia do Calor

No CVD tradicional, são necessárias altas temperaturas para fornecer a energia térmica necessária para decompor os gases precursores e iniciar as reações químicas que formam o filme.

O PECVD substitui esta energia térmica pela energia de um plasma. O plasma cria iões e radicais altamente reativos que podem reagir e depositar-se a temperaturas muito mais baixas.

Proteção de Substratos Sensíveis à Temperatura

Este processo de baixa temperatura é fundamental para depositar filmes em materiais que não suportam calor elevado. Isto inclui polímeros, plásticos e dispositivos semicondutores totalmente fabricados com circuitos integrados sensíveis.

Redução de Tensão Térmica e Rachaduras

Ao minimizar a diferença de temperatura entre o processo de deposição e o ambiente operacional final, o PECVD reduz significativamente a tensão térmica dentro do filme. Isto resulta em filmes muito menos propensos a rachar e com melhor adesão ao substrato.

Qualidade e Controlo Superior do Filme

O ambiente de plasma não só reduz a temperatura, como também proporciona um nível único de controlo sobre as propriedades finais do filme, levando a um desempenho superior.

Obtenção de Alta Densidade e Uniformidade

O PECVD produz filmes altamente uniformes em todo o substrato, mesmo em superfícies tridimensionais complexas. As camadas resultantes são densas e altamente reticuladas, levando a menos furos e defeitos em comparação com outros métodos.

Ajuste Fino das Propriedades do Material

Os engenheiros de processo podem manipular com precisão o filme final ajustando parâmetros do plasma como potência, pressão e composição gasosa. Isto permite um controlo excecional sobre propriedades críticas do material, como índice de refração, tensão do filme, dureza e estequiometria química.

Construção de Filmes Robustos e Resilientes

A estrutura densa e altamente reticulada dos filmes PECVD proporciona uma resistência excecional a ataques químicos, solventes e corrosão. Isto torna-o um processo ideal para criar revestimentos protetores duráveis e camadas de encapsulamento.

Otimização para Velocidade e Eficiência

Para aplicações industriais, o rendimento e o custo são fatores importantes. O PECVD oferece vantagens significativas em ambas as áreas.

Aceleração das Taxas de Deposição

As espécies altamente reativas geradas no plasma aceleram as reações químicas, levando a taxas de deposição muito elevadas. Para alguns materiais, como o nitreto de silício, o PECVD pode ser mais de 100 vezes mais rápido do que o CVD convencional, aumentando drasticamente o rendimento de fabrico.

Melhoria da Eficiência Energética

Ao eliminar a necessidade de fornos de alta temperatura, os sistemas PECVD podem ser mais eficientes em termos energéticos. Isto não só reduz os custos operacionais, como também contribui para um processo de fabrico mais limpo.

Compreender os Compromissos e Considerações

Embora poderoso, o PECVD não é uma solução universal. As suas vantagens vêm com complexidades que devem ser geridas para uma implementação bem-sucedida.

Potencial para Danos por Plasma

Os iões de alta energia dentro do plasma podem, por vezes, causar danos à superfície de um substrato sensível. Isto requer um ajuste cuidadoso do processo para equilibrar a taxa de deposição com potenciais danos.

Complexidade do Processo e do Equipamento

Os sistemas PECVD são mais complexos e muitas vezes mais caros do que algumas técnicas de deposição alternativas, como a evaporação térmica ou a pulverização catódica (sputtering). O processo em si é altamente sensível aos parâmetros, exigindo um controlo sofisticado e desenvolvimento de processos.

Manuseamento de Químicos Precursores

Tal como todos os processos CVD, o PECVD baseia-se em gases precursores que podem ser perigosos, inflamáveis ou corrosivos. Isto exige protocolos de segurança robustos e infraestrutura de manuseamento de gases.

Fazer a Escolha Certa para a Sua Aplicação

A seleção de um método de deposição depende inteiramente das restrições primárias e dos resultados desejados do seu projeto.

- Se o seu foco principal for o processamento de componentes sensíveis à temperatura: O PECVD é uma escolha excelente, uma vez que a sua natureza de baixa temperatura protege substratos delicados como plásticos ou circuitos integrados.

- Se o seu foco principal for a produção de alto rendimento: As rápidas taxas de deposição do PECVD oferecem uma clara vantagem para dimensionar a produção e reduzir os tempos de ciclo.

- Se o seu foco principal for a engenharia de propriedades específicas do filme: O PECVD fornece um nível incomparável de controlo sobre características como tensão e índice de refração, tornando-o ideal para aplicações óticas e eletrónicas avançadas.

Em última análise, o PECVD permite-lhe criar filmes avançados e de alta qualidade em materiais e com propriedades que são simplesmente inatingíveis com métodos de alta temperatura.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Deposição a Baixa Temperatura | Opera a 200-400°C, ideal para substratos sensíveis ao calor como plásticos e semicondutores. |

| Qualidade Superior do Filme | Produz filmes densos, uniformes e sem defeitos com excelente adesão e resistência química. |

| Alta Velocidade de Deposição | Acelera as reações para maior rendimento, até 100x mais rápido do que o CVD convencional em alguns casos. |

| Controlo Preciso das Propriedades | Permite o ajuste fino da tensão, índice de refração e dureza através dos parâmetros do plasma. |

| Eficiência Energética | Reduz o consumo de energia ao eliminar o aquecimento de alta temperatura, diminuindo os custos operacionais. |

Pronto para aprimorar os seus processos de filme fino com soluções avançadas de PECVD? Na KINTEK, aproveitamos a excecional I&D e a produção interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura de ponta, incluindo os nossos Sistemas especializados de CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos precisamente os seus requisitos experimentais únicos, seja para eletrónica, ótica ou revestimentos protetores. Contacte-nos hoje para discutir como os nossos sistemas PECVD personalizados podem impulsionar a eficiência e a inovação nas suas aplicações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Por que a proporção precisa do fluxo de gás NH3/SiH4 é necessária para filmes de SiN em emissores de fótons únicos? Otimize a Estequiometria Agora

- Quais são as principais vantagens do PECVD? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Velocidade

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Obter Deposição de Filme Fino de Alta Qualidade e Baixa Temperatura

- O que é a tecnologia de Deposição Química de Vapor Assistida por Plasma (PECVD)? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Para que serve o PECVD? Habilita a deposição de filmes finos a baixa temperatura para fabricação avançada

- Como o PECVD se compara aos revestimentos DLC? Entenda a Relação Processo vs Material

- Quais são algumas das vantagens de usar PECVD em comparação com os métodos CVD tradicionais? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura