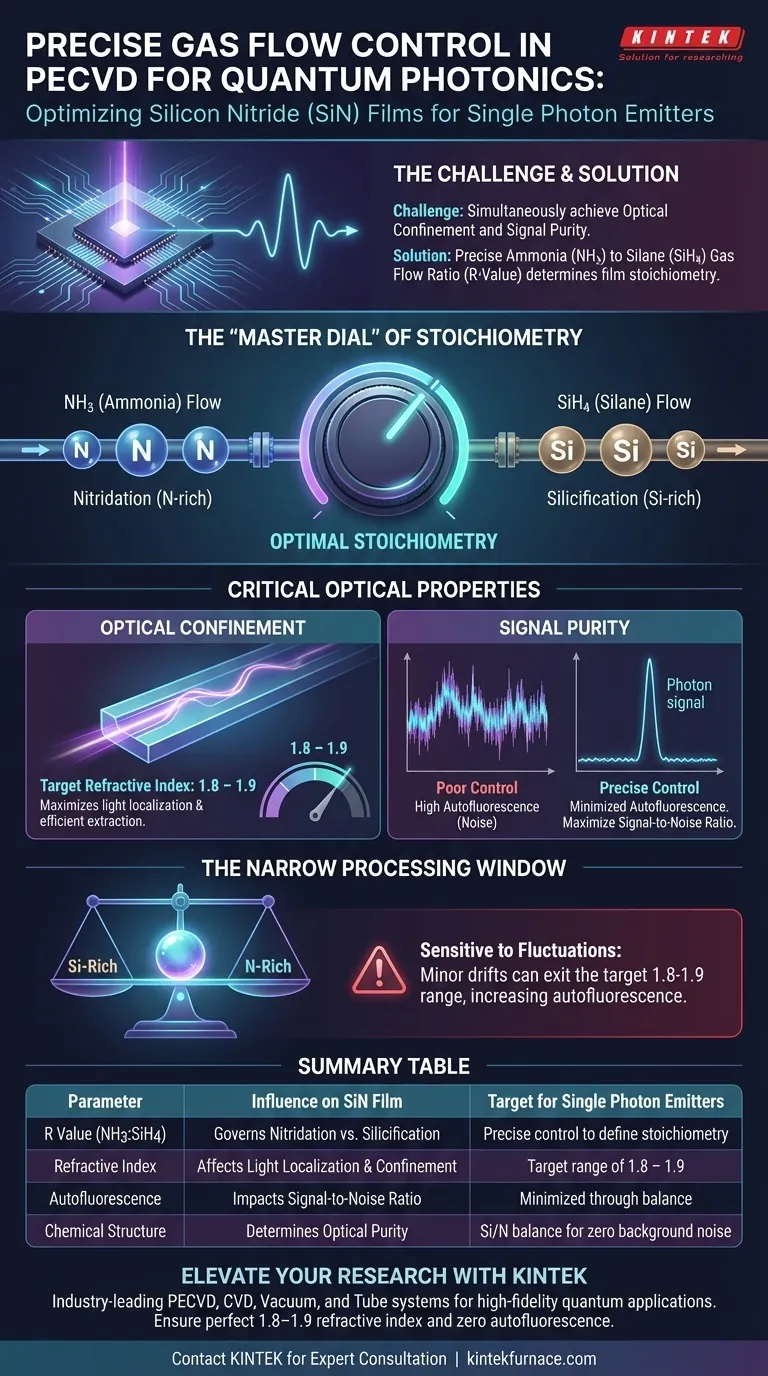

O controle preciso da proporção do fluxo de gás de amônia (NH3) para silano (SiH4) é o mecanismo fundamental para determinar a estequiometria dos filmes de Nitreto de Silício (SiN) durante o PECVD. Essa proporção, frequentemente referida como valor R, governa diretamente o grau de nitretação ou silicação dentro do filme. Para emissores de fótons únicos, essa precisão é vital porque permite simultaneamente ajustar o índice de refração para confinamento óptico e minimizar a fluorescência de fundo para garantir a pureza do sinal.

A proporção do fluxo de gás atua como um controle mestre para a composição do filme, equilibrando a estrutura química para alcançar um índice de refração específico (1,8–1,9) enquanto suprime a autofluorescência para maximizar a relação sinal-ruído.

A Mecânica da Estequiometria

Definindo o Valor R

Na Deposição Química de Vapor Assistida por Plasma (PECVD), a abundância relativa dos gases reagentes não é apenas uma questão de suprimento; é uma questão de estrutura química. O valor R é a proporção explícita do fluxo de amônia para o fluxo de silano.

Nitretação vs. Silicação

Modificar essa proporção desloca a composição do filme ao longo de um espectro. Um fluxo maior de amônia promove a nitretação, resultando em filmes ricos em nitrogênio. Inversamente, um fluxo maior de silano aumenta a silicação, levando a filmes ricos em silício. Esse equilíbrio químico é a causa raiz de todos os comportamentos ópticos subsequentes.

Propriedades Ópticas Críticas para Emissores de Fótons Únicos

Otimizando a Localização da Luz

Para emissores de fótons únicos, a capacidade de confinar e guiar a luz é primordial. Essa capacidade depende fortemente do índice de refração do material.

Ao regular estritamente a proporção do fluxo de gás, você pode ajustar o índice de refração para uma faixa alvo de 1,8 a 1,9. Essa faixa específica é necessária para aprimorar a localização da luz, garantindo a extração e direção eficientes dos fótons.

Garantindo a Pureza do Sinal

O desafio mais significativo na detecção de fótons únicos é distinguir o fóton alvo do ruído de fundo.

A estequiometria inadequada pode levar à autofluorescência de fundo, onde o próprio filme emite luz que obscurece o sinal. O controle preciso do fluxo minimiza esse ruído de fundo, melhorando assim a relação sinal-ruído e a pureza dos fótons únicos detectados.

Compreendendo os Compromissos

O Equilíbrio da Composição

Frequentemente, há uma janela de processamento estreita para alcançar resultados ótimos.

Empurrar a proporção muito para a silicação pode aumentar o índice de refração, mas corre o risco de alterar a estrutura da banda eletrônica de uma forma que introduza perdas ópticas ou fluorescência indesejada.

Sensibilidade a Flutuações

Como a relação entre o valor R e as propriedades ópticas é direta, mesmo pequenas flutuações nos controladores de fluxo de massa podem levar a uma qualidade de filme inconsistente.

Se a proporção variar, o índice de refração pode sair da janela alvo de 1,8–1,9, ou a autofluorescência pode aumentar inesperadamente, tornando o dispositivo inadequado para aplicações quânticas de alta fidelidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus emissores de fótons únicos, priorize a estabilidade do seu sistema de entrega de gás.

- Se seu foco principal é o Confinamento Óptico: Mire em uma proporção de gás que mantenha estritamente o índice de refração entre 1,8 e 1,9 para maximizar a localização da luz.

- Se seu foco principal é a Sensibilidade de Detecção: Priorize uma estequiometria que minimize o "grau de silicação" ou "nitretação" associado à alta autofluorescência para proteger a relação sinal-ruído.

Em última análise, a proporção do fluxo de gás é a ponte entre as entradas químicas brutas e o desempenho óptico de alta precisão necessário para a fotônica quântica.

Tabela Resumo:

| Parâmetro | Influência no Filme de SiN | Alvo para Emissores de Fótons Únicos |

|---|---|---|

| Valor R (NH3:SiH4) | Governa Nitretação vs. Silicação | Controle preciso para definir a estequiometria do filme |

| Índice de Refração | Afeta a Localização e o Confinamento da Luz | Faixa alvo de 1,8 – 1,9 |

| Autofluorescência | Impacta a Relação Sinal-Ruído | Minimizada através do equilíbrio estequiométrico |

| Estrutura Química | Determina a Pureza Óptica | Equilíbrio Silício/Nitrogênio para ruído de fundo zero |

Eleve sua Pesquisa em Fotônica Quântica com a KINTEK

O controle preciso de gás é a diferença entre um sinal de alta fidelidade e ruído de fundo. A KINTEK fornece sistemas PECVD líderes da indústria e fornos de laboratório de alta temperatura projetados para as rigorosas demandas da deposição de filmes de Nitreto de Silício. Apoiado por P&D e fabricação especializados, nosso equipamento—incluindo sistemas CVD, a Vácuo e Tubulares—é totalmente personalizável para garantir que seus emissores de fótons únicos atinjam o índice de refração perfeito de 1,8–1,9 e zero autofluorescência.

Pronto para otimizar a estequiometria de seus filmes finos?

Entre em contato com a KINTEK hoje mesmo para uma consulta especializada

Guia Visual

Referências

- Zachariah O. Martin, Vladimir M. Shalaev. Single-photon emitters in PECVD-grown silicon nitride films: from material growth to photophysical properties. DOI: 10.1515/nanoph-2024-0506

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são as aplicações comerciais da PECVD? Desvende a Deposição de Filmes Finos a Baixa Temperatura

- Qual é a função de um sistema PECVD na passivação de células solares de silício UMG? Aumente a Eficiência com Hidrogênio

- Quais vantagens os nanofilmes poliméricos PECVD oferecem em aplicações de semicondutores? Descubra Proteção e Confiabilidade Aprimoradas

- Como o PECVD é aplicado em dispositivos biomédicos? Aumente a Segurança e o Desempenho com Revestimentos de Baixa Temperatura

- Quais materiais podem ser depositados usando a tecnologia PECVD? Descubra Soluções Versáteis de Filmes Finos

- Qual é o processo de deposição PECVD? Um Guia para Filmes Finos de Alta Qualidade e Baixa Temperatura

- Por que o plasma é usado para PECVD? Habilitar a Deposição de Filmes Finos de Alta Qualidade em Baixa Temperatura

- Quais são as principais vantagens da Deposição Química de Vapor Assistida por Plasma (PECVD)? Desbloqueie Filmes Finos de Alta Qualidade e Baixa Temperatura