No campo biomédico, o PECVD é utilizado principalmente para depositar revestimentos ultrafinos e funcionais em dispositivos médicos. Este processo, conhecido como Deposição Química a Vapor Aprimorada por Plasma (Plasma-Enhanced Chemical Vapor Deposition), se destaca na criação de superfícies biocompatíveis em implantes, na fabricação de camadas sensíveis de biossensores e no desenvolvimento de plataformas avançadas para a entrega de medicamentos e pesquisa de cultura celular. Sua principal vantagem é a capacidade de operar em baixas temperaturas, o que é crítico para proteger os materiais sensíveis ao calor comuns na tecnologia médica moderna.

O valor fundamental do PECVD na biomedicina é sua capacidade de projetar as propriedades da superfície de um dispositivo — como biocompatibilidade ou reatividade do sensor — independentemente do seu material a granel. Isso é conseguido em baixas temperaturas, tornando possível revestir dispositivos sensíveis ou complexos sem causar danos térmicos.

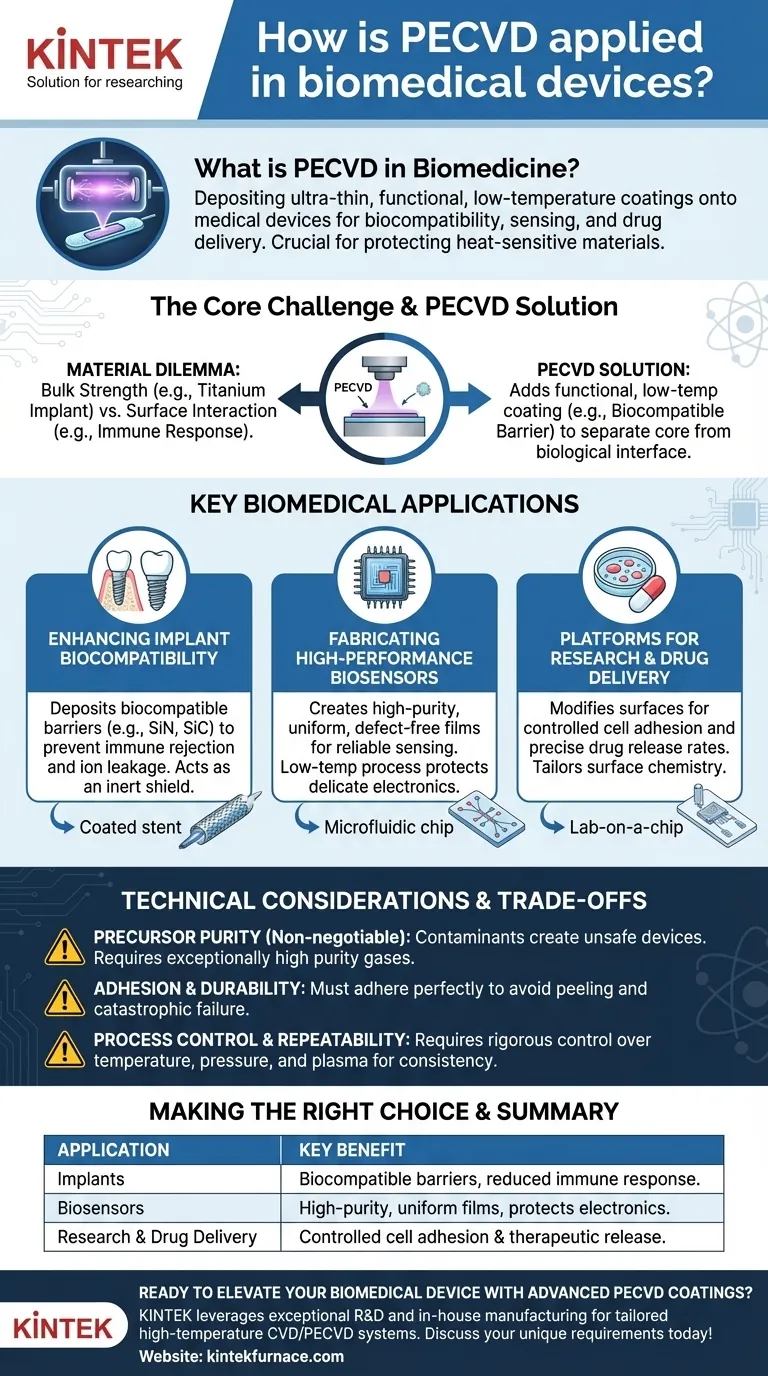

O Desafio Central: Separar a Força Estrutural da Interação Superficial

Dispositivos médicos apresentam um conflito de engenharia fundamental. O material central de um dispositivo é escolhido por suas propriedades a granel, como resistência, flexibilidade ou condutividade, mas sua superfície é o que interage diretamente com o ambiente biológico altamente sensível.

O Dilema dos Materiais em Dispositivos Médicos

Um implante ortopédico, por exemplo, deve ser feito de um metal forte e durável, como o titânio, para resistir ao estresse mecânico. No entanto, a superfície do metal bruto pode desencadear uma resposta imunológica ou liberar íons metálicos no corpo ao longo do tempo.

Da mesma forma, o substrato de um biossensor pode precisar de propriedades mecânicas específicas, mas sua capacidade de detecção depende inteiramente de um material diferente e especializado em sua superfície.

Como o PECVD Oferece a Solução

O PECVD resolve esse conflito permitindo que os engenheiros adicionem uma fina camada funcionalmente distinta a um componente acabado. Ele usa um plasma energizado para depositar um revestimento a partir de um gás precursor, um processo que não requer as altas temperaturas de outros métodos de deposição.

Isso permite efetivamente que você escolha o melhor material para a estrutura do dispositivo e, em seguida, aplique o material perfeito para sua interface biológica como uma camada separada e final.

Principais Aplicações Biomédicas do PECVD

A versatilidade do PECVD o tornou uma ferramenta crucial em várias áreas da engenharia biomédica. Sua capacidade de controlar as propriedades do filme, como espessura, pureza e composição, é essencial para criar dispositivos confiáveis e seguros.

Aprimorando a Biocompatibilidade de Implantes

O PECVD é usado para depositar uma barreira biocompatível em implantes médicos, incluindo articulações ortopédicas, implantes dentários e stents cardiovasculares.

Esses revestimentos, muitas vezes materiais cerâmicos como nitreto de silício (SiN) ou carboneto de silício (SiC), atuam como um escudo inerte. Eles impedem que o material do implante subjacente entre em contato direto com o tecido vivo, o que reduz significativamente o risco de rejeição imunológica, inflamação e vazamento de íons.

Fabricando Biossensores de Alto Desempenho

O desempenho de um biossensor depende da qualidade e uniformidade de sua camada sensora. O PECVD deposita os filmes de alta pureza e livres de defeitos necessários para medições confiáveis e repetíveis.

Como o processo é de baixa temperatura, esses filmes sensíveis podem ser depositados diretamente em substratos contendo eletrônicos delicados ou canais microfluídicos sem causar danos.

Criando Plataformas para Pesquisa e Entrega de Medicamentos

Na pesquisa biomédica, o PECVD é usado para modificar as superfícies de equipamentos de laboratório, como placas de Petri ou chips microfluídicos, para promover ou prevenir a adesão celular.

Essa tecnologia também está sendo explorada para sistemas de entrega de medicamentos, onde um revestimento precisamente projetado pode controlar a taxa de liberação de um agente terapêutico de um dispositivo implantável.

Compreendendo as Trocas e Considerações Técnicas

Embora poderoso, o PECVD não é uma solução simples. Sua aplicação bem-sucedida no altamente regulamentado campo médico requer a navegação por desafios técnicos significativos.

A Pureza do Precursor Não É Negociável

Os gases usados no processo PECVD devem ter pureza excepcionalmente alta. Qualquer contaminante no gás pode ser incorporado ao filme final, potencialmente criando uma superfície tóxica e tornando o dispositivo médico inseguro.

Adesão e Durabilidade

O filme depositado deve aderir perfeitamente à superfície do dispositivo durante toda a sua vida útil operacional. Qualquer descascamento ou delaminação do revestimento no corpo é uma falha catastrófica que pode liberar detritos e expor o material reativo subjacente.

Controle e Repetibilidade do Processo

Para a fabricação médica, cada dispositivo individual deve atender a especificações idênticas. Alcançar esse nível de consistência com um processo PECVD requer controle rigoroso sobre variáveis como temperatura, pressão, fluxo de gás e potência do plasma. Isso exige um investimento de capital significativo e experiência em engenharia de processo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar o PECVD deve ser impulsionada pelo requisito funcional específico que você precisa projetar na superfície do seu dispositivo.

- Se seu foco principal é melhorar a segurança e a longevidade do implante: Use o PECVD para depositar um revestimento de barreira denso, inerte e biocompatível que isole o material a granel do corpo.

- Se seu foco principal é desenvolver uma ferramenta de diagnóstico sensível: Aproveite o PECVD por sua capacidade de criar filmes uniformes e de alta pureza, essenciais para o desempenho confiável do biossensor sem danificar os componentes subjacentes.

- Se seu foco principal é controlar a interação celular ou a liberação de medicamentos: Aplique o PECVD para adaptar precisamente a química da superfície e a morfologia de um dispositivo para pesquisa avançada ou aplicações terapêuticas.

Em última análise, o PECVD permite que você resolva desafios de nível de superfície sem comprometer a função principal do seu dispositivo biomédico.

Tabela Resumo:

| Aplicação | Principais Benefícios do PECVD |

|---|---|

| Implantes (ex: ortopédicos, dentários) | Deposita barreiras biocompatíveis (ex: SiN, SiC) para reduzir a resposta imune e o vazamento de íons |

| Biossensores | Cria filmes de alta pureza e uniformes para detecção confiável sem danificar a eletrônica |

| Pesquisa e Entrega de Medicamentos | Modifica superfícies para adesão celular controlada e liberação terapêutica |

| Vantagens Gerais | Operação em baixa temperatura, engenharia de superfície independente, versatilidade nas propriedades do filme |

Pronto para elevar seu dispositivo biomédico com revestimentos PECVD avançados? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de forno de alta temperatura sob medida, incluindo nossos Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos para implantes, biossensores e muito mais. Entre em contato conosco hoje para discutir como podemos aprimorar a segurança, o desempenho e a inovação do seu dispositivo!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas