Do seu smartphone a ferramentas industriais, a influência da Deposição Química de Vapor Assistida por Plasma (PECVD) é generalizada. A PECVD é um processo de fabricação crítico usado para depositar filmes finos de alta qualidade para dispositivos semicondutores, óptica avançada e revestimentos industriais protetores. Sua principal vantagem comercial é a capacidade de realizar essa deposição em baixas temperaturas, permitindo o uso de substratos que seriam danificados pelo calor intenso dos métodos tradicionais.

O poder comercial da PECVD reside na sua capacidade de contornar as limitações de alta temperatura das técnicas de deposição convencionais. Ao usar um plasma energizado em vez de calor extremo, ela possibilita a criação de filmes finos uniformes e de alta pureza em materiais sensíveis a danos térmicos, abrindo um vasto leque de aplicações tecnológicas modernas.

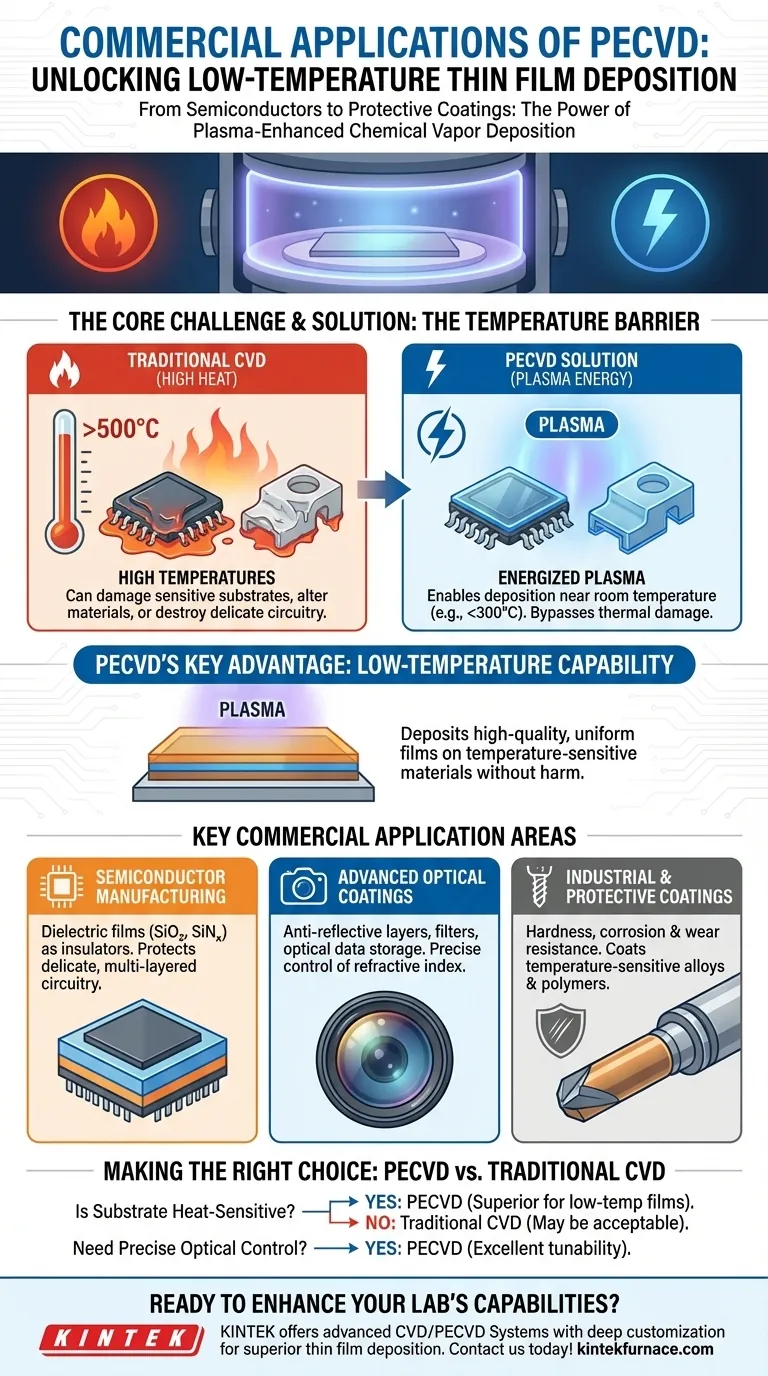

O Problema Central que a PECVD Resolve: A Barreira da Temperatura

Para entender as aplicações da PECVD, você deve primeiro entender o problema fundamental que ela resolve. O objetivo de qualquer processo de deposição química de vapor é criar um filme fino sólido em uma superfície a partir de precursores gasosos.

A Limitação da CVD Tradicional

A Deposição Química de Vapor (CVD) convencional depende de temperaturas muito altas para fornecer a energia necessária para decompor os gases precursores e impulsionar as reações químicas que formam o filme.

Esse calor elevado, muitas vezes várias centenas de graus Celsius, é uma restrição significativa.

Por Que a Alta Temperatura é um Problema

Muitos materiais modernos e dispositivos complexos simplesmente não suportam tais temperaturas. Por exemplo, o calor intenso pode derreter substratos de plástico, alterar as propriedades de certos metais ou destruir a delicada arquitetura de circuito multicamadas já fabricada em uma bolacha de semicondutor.

A Solução PECVD: O Plasma Como Fonte de Energia

A PECVD contorna magistralmente essa questão. Em vez de depender apenas da energia térmica, ela usa um campo eletromagnético (geralmente de radiofrequência) para inflamar os gases precursores em um estado da matéria chamado plasma.

Este plasma é um ambiente altamente energético que fornece a energia de ativação para as reações químicas. Isso permite a deposição de filmes densos e de alta qualidade em temperaturas muito mais baixas, muitas vezes próximas da temperatura ambiente.

Principais Áreas de Aplicação Comercial

Esta capacidade de baixa temperatura é a porta de entrada para os usos comerciais mais importantes da PECVD.

Fabricação de Semicondutores

A PECVD é indispensável na fabricação de microeletrônica. É usada para depositar filmes dielétricos, como dióxido de silício (SiO₂) e nitreto de silício (SiNₓ), que atuam como isolantes entre as camadas condutoras.

Como os chips modernos contêm bilhões de transistores construídos em pilhas verticais complexas, a deposição de uma nova camada não pode danificar a intrincada arquitetura de circuito que já existe por baixo. A PECVD é o método de escolha para essa tarefa crítica.

Revestimentos Ópticos Avançados

A tecnologia é fundamental na produção de uma vasta gama de revestimentos ópticos. Isso inclui camadas antirreflexo em óculos de sol e lentes de câmera, filtros usados em instrumentos científicos como fotômetros e camadas para armazenamento de dados ópticos.

A principal vantagem aqui é o controle preciso. Ao gerenciar cuidadosamente os parâmetros do plasma — como composição do gás, pressão e potência — os engenheiros podem ajustar meticulosamente o índice de refração e outras propriedades ópticas do filme depositado.

Revestimentos Industriais e Protetores

A PECVD é usada para aplicar filmes finos que aprimoram as propriedades de ferramentas e componentes industriais. Esses revestimentos podem fornecer dureza, resistência à corrosão e resistência ao desgaste.

Como o processo é de baixa temperatura, esses benefícios protetores podem ser aplicados a uma gama mais ampla de materiais, incluindo ligas sensíveis à temperatura e até mesmo alguns polímeros, que não poderiam ser revestidos usando CVD tradicional de alta temperatura.

Entendendo as Trocas e Vantagens

Embora poderosa, a PECVD é uma ferramenta específica escolhida por seus benefícios distintos em relação a outros métodos.

A Vantagem Primária: Baixa Temperatura

Isso não pode ser exagerado. A capacidade de depositar filmes em substratos sensíveis à temperatura é o motor comercial mais importante da PECVD.

Qualidade e Uniformidade do Filme

O ambiente de plasma controlado permite o crescimento de filmes altamente uniformes em grandes superfícies e com alta densidade. Isso leva a camadas de maior qualidade com estresse interno reduzido e menor suscetibilidade a rachaduras.

Potenciais Armadilhas a Gerenciar

O uso de um plasma energético não está isento de desafios. O processo requer controle cuidadoso para evitar efeitos colaterais indesejados, como danos induzidos pelo plasma à superfície do substrato devido ao bombardeamento de íons. Os engenheiros devem ajustar seu processo para equilibrar a taxa de deposição com a qualidade do filme.

Fazendo a Escolha Certa de Deposição

A decisão de usar PECVD depende inteiramente do orçamento térmico do seu substrato e do desempenho exigido do filme.

- Se o seu foco principal for a deposição em substratos sensíveis ao calor: A PECVD é frequentemente a solução padrão e superior para alcançar filmes de alta qualidade sem danificar o material subjacente.

- Se o seu foco principal for a criação de camadas ópticas precisas: A PECVD oferece o controle excepcional sobre o índice de refração e a espessura do filme necessários para aplicações antirreflexo ou de filtragem.

- Se o seu foco principal for a pureza máxima do filme em um substrato robusto: A CVD tradicional de alta temperatura ainda pode ser preferida em casos específicos em que a tolerância ao calor do substrato não é uma preocupação e impurezas vestigiais do plasma são inaceitáveis.

Em última análise, o valor da PECVD reside na sua capacidade de projetar materiais avançados em condições que eram anteriormente impossíveis, tornando-a um processo fundamental na tecnologia moderna.

Tabela de Resumo:

| Área de Aplicação | Usos Principais | Benefício Principal |

|---|---|---|

| Fabricação de Semicondutores | Filmes dielétricos (ex: SiO₂, SiNₓ) para isolamento | A deposição em baixa temperatura evita danos à arquitetura de circuito delicada |

| Revestimentos Ópticos Avançados | Camadas antirreflexo, filtros, armazenamento de dados ópticos | Controle preciso do índice de refração e das propriedades do filme |

| Revestimentos Industriais e Protetores | Dureza, resistência à corrosão e ao desgaste em ferramentas | Aplica-se a materiais sensíveis à temperatura, como ligas e polímeros |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de fornos de alta temperatura? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios equipamentos de ponta, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender com precisão às suas necessidades experimentais exclusivas, ajudando você a obter resultados superiores na deposição de filmes finos e no processamento de materiais. Contate-nos hoje para discutir como podemos apoiar seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas