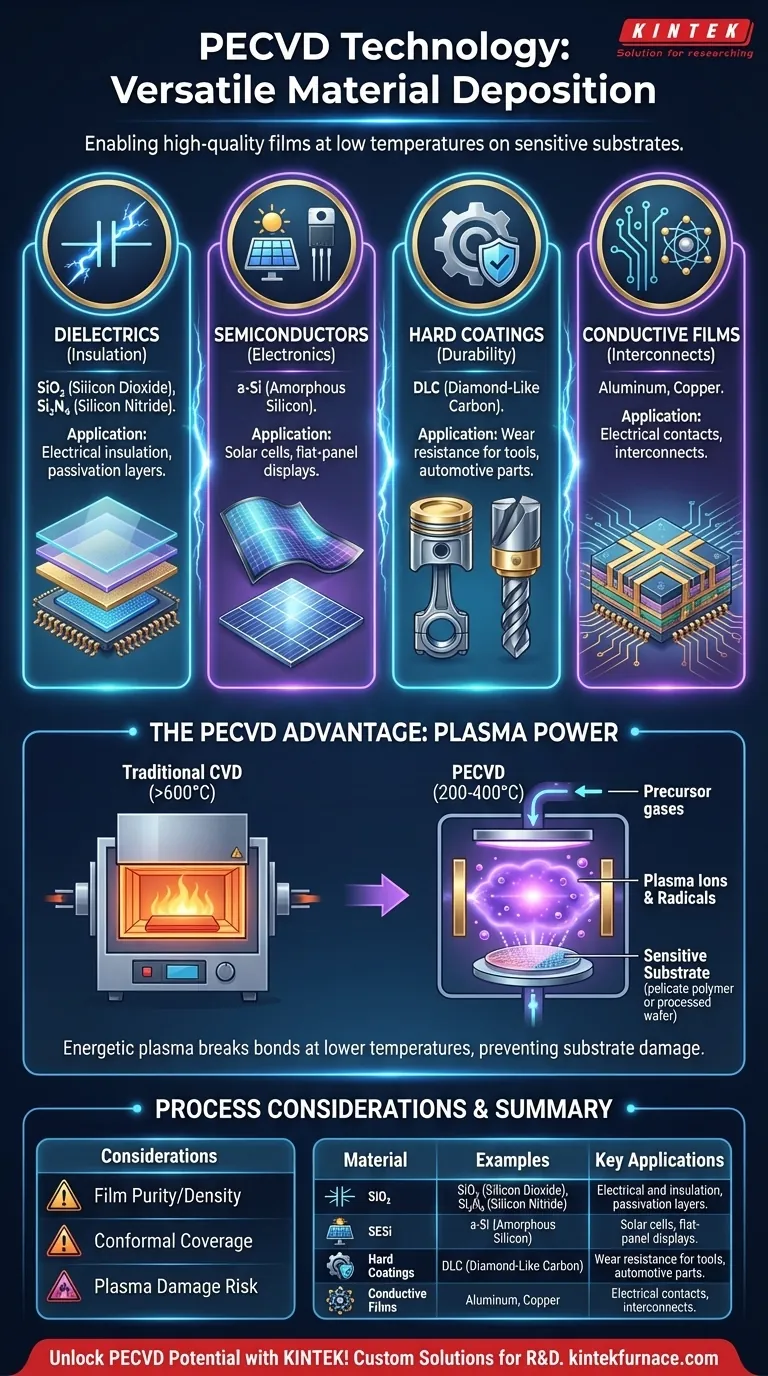

Em resumo, PECVD é uma tecnologia notavelmente versátil usada para depositar uma ampla gama de filmes finos. Os materiais mais comuns incluem compostos de silício como dióxido de silício (SiO₂) para isolamento e nitreto de silício (SiN) para proteção, semicondutores como silício amorfo (a-Si) para células solares, e revestimentos duros especializados como carbono tipo diamante (DLC) para resistência ao desgaste. Também pode ser utilizada para certos metais, polímeros e outras camadas compostas avançadas.

O verdadeiro poder da Deposição Química a Vapor Aumentada por Plasma (PECVD) não reside apenas na vasta gama de materiais que pode depositar, mas na sua capacidade de fazê-lo a temperaturas significativamente mais baixas do que os métodos convencionais. Isso abre as portas para a criação de filmes de alta qualidade em substratos sensíveis à temperatura que de outra forma seriam danificados.

Os Principais Grupos de Materiais da PECVD

A utilidade da PECVD advém da sua capacidade de criar filmes que servem funções distintas, desde o isolamento elétrico até a proteção mecânica. Esses materiais podem ser amplamente organizados em algumas categorias principais.

Dielétricos: A Base do Isolamento

Filmes dielétricos são isolantes elétricos e representam uma aplicação primária da PECVD na indústria de semicondutores.

Os exemplos mais comuns são dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄). O SiO₂ serve como um isolante de alta qualidade entre camadas condutoras, enquanto o Si₃N₄ é frequentemente usado como uma camada de passivação durável, protegendo os circuitos sensíveis do dispositivo contra umidade e contaminação.

Semicondutores: O Motor da Eletrônica

A PECVD é crítica para a deposição de materiais semicondutores, especialmente em grandes áreas ou em substratos flexíveis.

O silício amorfo (a-Si) é um material fundamental depositado por PECVD. Sua aplicação é central em painéis solares de filme fino (fotovoltaicos) e nos transistores de filme fino (TFTs) que controlam os pixels em telas planas modernas. Processos mais avançados também podem produzir filmes de silício policristalino ou até epitaxiais.

Revestimentos Duros e Protetores: Aumentando a Durabilidade

Além da eletrônica, a PECVD é uma ferramenta poderosa para a ciência dos materiais, usada para criar filmes com propriedades mecânicas excepcionais.

O carbono tipo diamante (DLC) é um exemplo chave. Esses filmes são extremamente duros, quimicamente inertes e possuem um coeficiente de atrito muito baixo. Isso os torna ideais para revestimentos protetores em ferramentas de corte, peças de motores automotivos e implantes biomédicos para reduzir o desgaste e melhorar a longevidade.

Filmes Condutores e Outros Materiais

Embora menos comum do que para dielétricos, a PECVD também pode depositar camadas condutoras.

Isso inclui metais como alumínio e cobre, bem como metais refratários e seus silicetos, frequentemente usados para criar contatos elétricos ou interconexões em arquiteturas de dispositivos específicas. A flexibilidade da tecnologia também se estende à deposição de óxidos metálicos, oxinitretos e até alguns polímeros.

Por Que o Plasma Torna a PECVD Tão Versátil

O segredo para a operação em baixa temperatura e a flexibilidade de materiais da PECVD reside no uso do plasma. Compreender este princípio é fundamental para entender suas vantagens sobre outros métodos.

Quebrando Ligações Sem Calor Extremo

A Deposição Química a Vapor (CVD) tradicional depende de temperaturas muito altas (frequentemente >600°C) para fornecer energia térmica suficiente para quebrar as moléculas de gás precursor e iniciar uma reação química na superfície do substrato.

A PECVD, em contraste, gera um campo eletromagnético para ionizar os gases precursores, criando um plasma. Este plasma é uma "sopa" altamente energética de íons e radicais que são extremamente reativos. Esses radicais podem então reagir e formar um filme em temperaturas muito mais baixas, tipicamente na faixa de 200-400°C.

Permitindo a Deposição em Substratos Sensíveis

Este processo de baixa temperatura é a vantagem definidora da PECVD.

Ele permite a deposição de filmes de alta qualidade em substratos que não suportam altas temperaturas. Isso inclui wafers de silício totalmente fabricados com camadas metálicas existentes, plásticos e outros polímeros, expandindo dramaticamente o leque de aplicações possíveis.

Ajustando as Propriedades do Filme

O ambiente de plasma oferece aos engenheiros um controle significativo sobre o filme final.

Ao ajustar precisamente os parâmetros do processo, como composição do gás, pressão e potência do plasma, é possível ajustar finamente as propriedades do filme depositado. Isso inclui sua densidade, tensão interna, composição química e índice óptico, permitindo a personalização de filmes para requisitos muito específicos.

Entendendo as Compensações

Nenhuma tecnologia está isenta de suas limitações. Ser um consultor eficaz significa reconhecer onde a PECVD pode ficar aquém.

Pureza e Densidade do Filme

Como a deposição ocorre em temperaturas mais baixas, os filmes de PECVD podem, às vezes, incorporar subprodutos da reação do plasma, como hidrogênio. Isso pode resultar em filmes menos densos ou puros do que aqueles cultivados com métodos de alta temperatura, o que pode afetar seu desempenho elétrico.

Cobertura Conformada

A PECVD é um processo direcional, o que significa que, às vezes, pode ter dificuldade em revestir uniformemente o interior de trincheiras muito profundas e estreitas ou estruturas 3D complexas. Para aplicações que exigem "cobertura de degrau" perfeita, outras tecnologias como a Deposição por Camadas Atômicas (ALD) podem ser superiores.

Potencial de Dano por Plasma

O mesmo plasma energético que permite a deposição em baixa temperatura pode, se não for controlado adequadamente, causar danos físicos ou elétricos à superfície do substrato. Este é um fator conhecido que os engenheiros de processo devem gerenciar cuidadosamente durante o desenvolvimento da receita.

Fazendo a Escolha Certa para Seu Objetivo

Sua escolha da tecnologia de deposição deve ser impulsionada pelo requisito principal de sua aplicação específica.

- Se seu foco principal é isolamento de alta qualidade em um dispositivo sensível à temperatura: A PECVD é um padrão da indústria para depositar dióxido de silício e nitreto de silício.

- Se seu foco principal é criar eletrônicos de grande área como painéis solares ou displays: A eficiência da PECVD na deposição de silício amorfo a torna uma escolha líder.

- Se seu foco principal é aumentar a durabilidade da superfície de uma peça mecânica: A PECVD é ideal para aplicar revestimentos duros e de baixo atrito, como Carbono Tipo Diamante (DLC).

- Se seu foco principal é alcançar a mais alta pureza e cobertura conformada: Você pode precisar avaliar CVD de alta temperatura ou Deposição por Camadas Atômicas (ALD) como alternativas.

A compreensão dessas capacidades de material e princípios subjacentes capacita você a selecionar a tecnologia de deposição certa para seu desafio de engenharia específico.

Tabela Resumo:

| Categoria de Material | Exemplos Comuns | Principais Aplicações |

|---|---|---|

| Dielétricos | Dióxido de Silício (SiO₂), Nitreto de Silício (Si₃N₄) | Isolamento elétrico, camadas de passivação |

| Semicondutores | Silício Amorfo (a-Si) | Células solares, telas planas |

| Revestimentos Duros | Carbono Tipo Diamante (DLC) | Resistência ao desgaste para ferramentas, peças automotivas |

| Filmes Condutores | Alumínio, Cobre | Contatos elétricos, interconexões |

Desbloqueie todo o potencial da PECVD para as necessidades do seu laboratório com KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais exclusivos, seja você trabalhando com dielétricos, semicondutores ou revestimentos protetores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar sua pesquisa e eficiência de desenvolvimento!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino