Em resumo, o plasma é usado na Deposição Química de Vapor Assistida por Plasma (PECVD) para fornecer a energia necessária para reações químicas em temperaturas muito mais baixas do que os métodos tradicionais. Ao ionizar os gases precursores em um estado de plasma reativo, a PECVD pode depositar filmes finos de alta qualidade em substratos que seriam danificados ou destruídos pelo alto calor exigido pelos processos térmicos convencionais.

A função central do plasma na PECVD é substituir a alta energia térmica por energia elétrica. Isso cria um ambiente de baixa temperatura repleto de espécies químicas altamente reativas, permitindo a deposição do filme sem submeter o substrato a calor prejudicial.

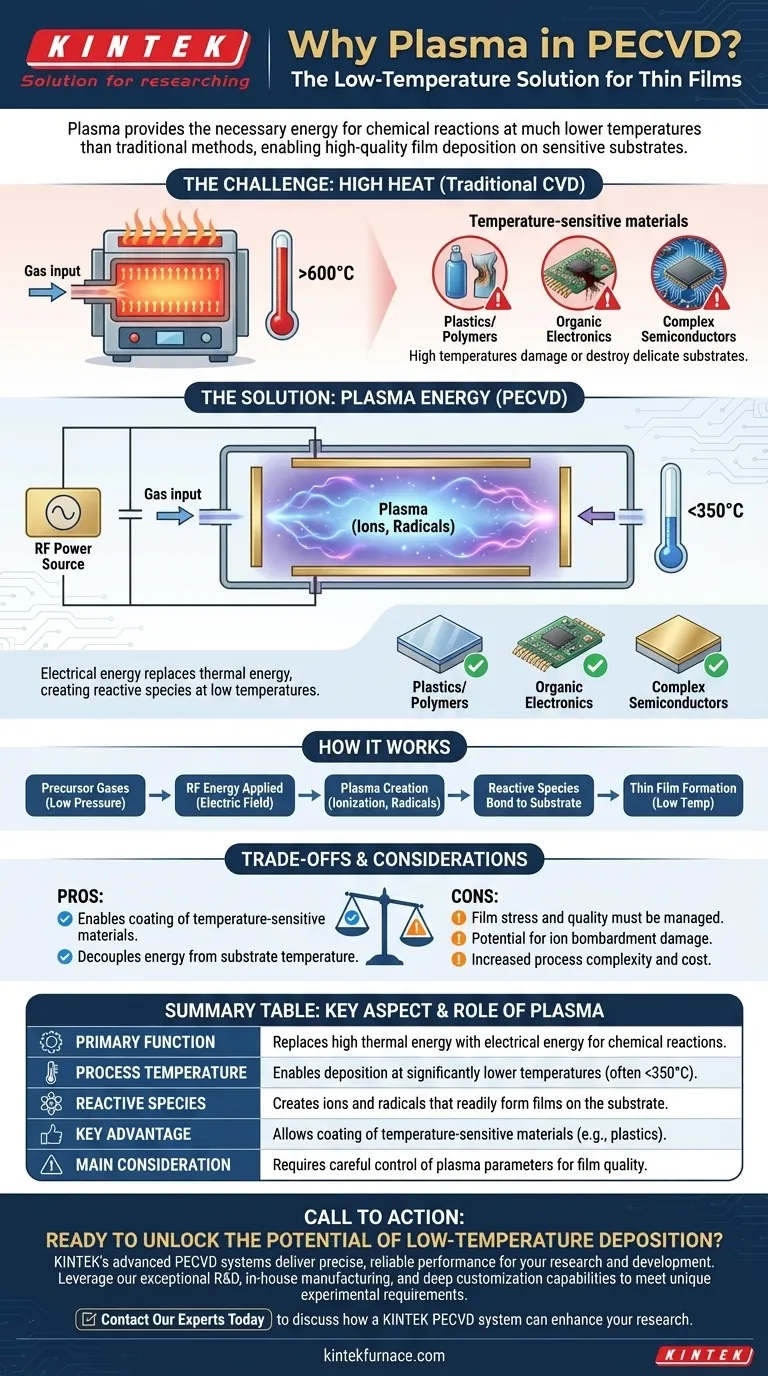

O Desafio Fundamental: Energia para a Deposição

Para entender o valor do plasma, devemos primeiro entender o requisito básico de qualquer processo de Deposição Química de Vapor (CVD): energia.

A Abordagem Tradicional: Energia Térmica

Na CVD convencional, os gases precursores são introduzidos em um forno de alta temperatura. O calor intenso fornece a energia térmica necessária para quebrar as ligações químicas dentro dessas moléculas de gás.

Os átomos ou moléculas menores resultantes se depositam então no substrato, construindo gradualmente o filme fino desejado. Este processo é eficaz, mas requer temperaturas muito altas, muitas vezes várias centenas de graus Celsius.

O Problema com o Calor Elevado

As altas temperaturas de processamento são uma limitação significativa. Elas tornam impossível depositar filmes em materiais sensíveis à temperatura, como plásticos, eletrônicos orgânicos ou dispositivos semicondutores complexos que já possuem estruturas delicadas com baixo ponto de fusão. O calor simplesmente deformaria, derreteria ou destruiria o substrato.

Plasma: A Solução de Baixa Temperatura

A PECVD foi desenvolvida especificamente para superar essa barreira de temperatura. Ela consegue isso mudando a própria natureza da fonte de energia.

O Que é Plasma?

O plasma é frequentemente chamado de quarto estado da matéria. É um gás no qual uma porção significativa dos átomos ou moléculas foi ionizada por um campo elétrico, criando uma mistura de íons, elétrons e espécies neutras altamente reativas chamadas radicais.

Como o Plasma Substitui o Calor

Em um reator PECVD, um gás de baixa pressão é energizado pela aplicação de uma tensão entre dois eletrodos, geralmente usando uma fonte de alimentação de radiofrequência (RF). Este campo elétrico, e não o calor elevado, fornece a energia.

Essa energia arranca elétrons das moléculas de gás, criando instantaneamente o plasma reativo. A energia é transferida diretamente para as moléculas de gás, contornando a necessidade de aquecer toda a câmara e o substrato.

O Papel das Espécies Reativas

Os íons e radicais dentro do plasma são quimicamente instáveis e extremamente reativos. Quando entram em contato com a superfície do substrato, eles reagem prontamente e se ligam para formar um filme fino sólido e estável.

Como sua alta reatividade advém de seu estado eletrônico em vez de energia térmica, todo esse processo pode ocorrer em temperaturas de substrato muito mais baixas, muitas vezes abaixo de 350°C.

Entendendo as Compensações (Trade-offs)

Embora revolucionário, o uso de plasma não é isento de considerações. Uma análise objetiva requer a compreensão das compensações envolvidas.

Qualidade do Filme e Tensão (Stress)

Os filmes depositados via PECVD podem ter propriedades diferentes, como densidade e tensão interna, em comparação com aqueles crescidos em altas temperaturas. Essas propriedades devem ser cuidadosamente gerenciadas por meio do ajuste dos parâmetros do processo para atender aos requisitos da aplicação.

Potencial para Bombardeamento Iônico

Os íons energéticos dentro do plasma podem bombardear fisicamente o filme em crescimento. Embora isso possa ser benéfico para densificar o filme, o bombardeamento excessivo pode introduzir defeitos ou danificar a superfície do substrato. O controle da energia do plasma é fundamental.

Complexidade do Processo

Os sistemas PECVD são inerentemente mais complexos do que os fornos CVD térmicos simples. Eles exigem sistemas de vácuo sofisticados, controladores de fluxo de gás precisos e sistemas estáveis de entrega de energia de RF, o que pode aumentar os custos de equipamento e operação.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha entre PECVD e outros métodos depende inteiramente das restrições e objetivos do seu projeto.

- Se seu foco principal é a deposição em substratos sensíveis à temperatura: A PECVD é a escolha clara e muitas vezes a única viável.

- Se seu foco principal é alcançar a mais alta pureza e cristalinidade do filme: A CVD térmica de alta temperatura ainda pode ser superior, desde que o substrato suporte o calor.

- Se seu foco principal é equilibrar a qualidade do filme com alto rendimento em substratos robustos: A PECVD oferece um processo excelente e altamente ajustável para muitas aplicações industriais.

Em última análise, a PECVD capacita engenheiros e cientistas ao dissociar a energia necessária para a deposição da temperatura do substrato.

Tabela de Resumo:

| Aspecto Chave | Papel do Plasma na PECVD |

|---|---|

| Função Principal | Substitui a alta energia térmica por energia elétrica para reações químicas. |

| Temperatura do Processo | Permite a deposição em temperaturas significativamente mais baixas (geralmente <350°C). |

| Espécies Reativas | Cria íons e radicais que formam prontamente filmes no substrato. |

| Principal Vantagem | Permite o revestimento de materiais sensíveis à temperatura (ex: plásticos, semicondutores avançados). |

| Principal Consideração | Requer controle cuidadoso dos parâmetros do plasma para gerenciar a tensão e a qualidade do filme. |

Pronto para desbloquear o potencial da deposição de filmes finos em baixa temperatura para seus substratos sensíveis?

Os sistemas PECVD avançados da KINTEK são projetados para oferecer desempenho preciso e confiável. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos soluções robustas para diversas necessidades laboratoriais. Nossa linha de produtos, incluindo Sistemas PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Contate nossos especialistas hoje para discutir como um sistema PECVD KINTEK pode aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação