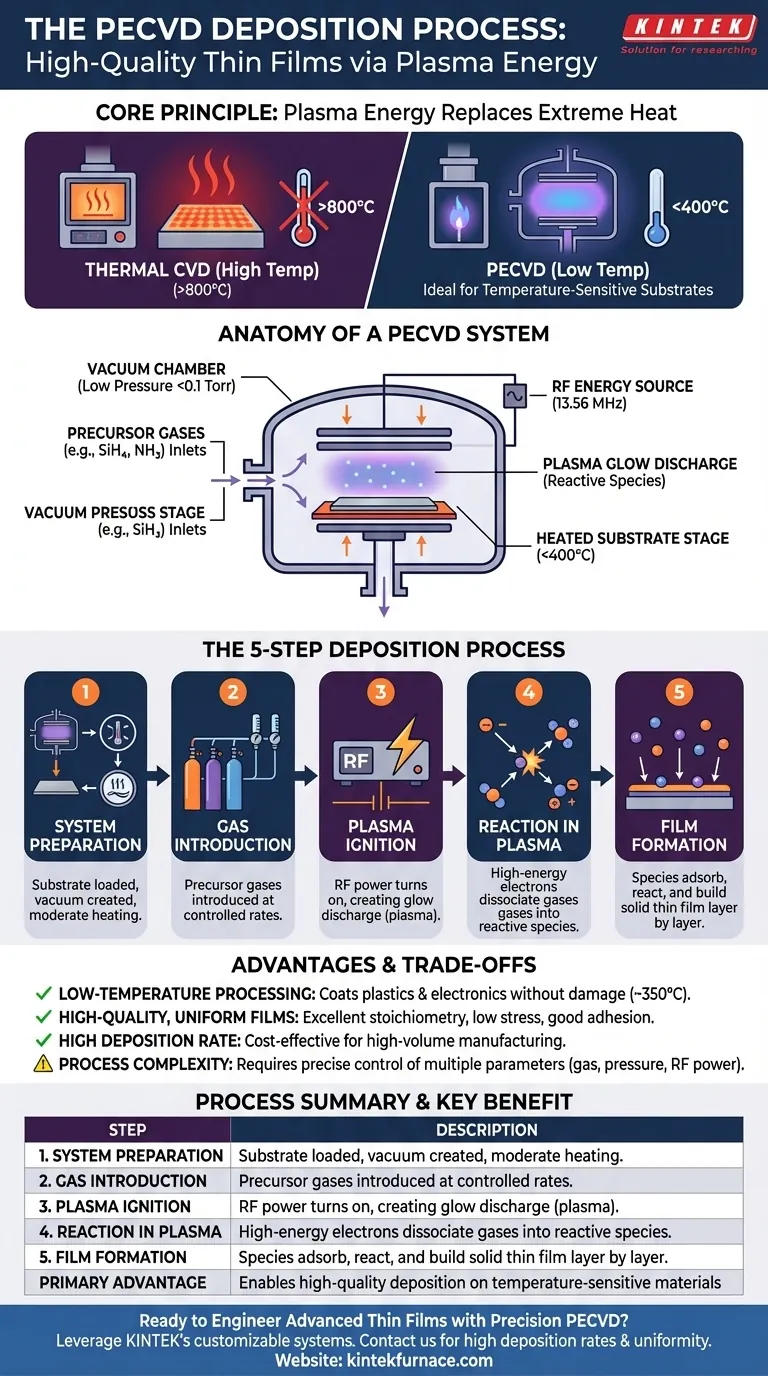

Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo que usa um gás energizado, ou plasma, para depositar filmes finos de alta qualidade em uma superfície. Diferentemente dos métodos puramente térmicos que exigem calor extremo, a PECVD usa a energia do plasma para iniciar reações químicas, permitindo que a deposição ocorra em temperaturas significativamente mais baixas.

O princípio central da PECVD é substituir o calor intenso da deposição tradicional pela energia de um plasma. Essa mudança fundamental permite a criação de filmes uniformes e de baixo estresse em substratos que não sobreviveriam a ambientes de alta temperatura.

A Anatomia de um Sistema PECVD

Para entender o processo, você deve primeiro entender o ambiente onde ele ocorre. Um sistema PECVD é um ambiente precisamente controlado construído em torno de alguns componentes principais.

A Câmara de Vácuo

Todo o processo ocorre dentro de uma câmara de vácuo selada. O ar é bombeado para fora até uma pressão muito baixa (frequentemente abaixo de 0,1 Torr) para remover partículas indesejadas e criar um ambiente limpo e controlável para as reações químicas.

Os Gases Precursores

Gases reagentes, conhecidos como precursores, são os ingredientes brutos para o filme. Por exemplo, silano (SiH4) e amônia (NH3) podem ser usados para criar um filme de nitreto de silício. Esses gases são introduzidos na câmara através de entradas controladas.

A Fonte de Energia

Um campo elétrico, tipicamente uma fonte de Radiofrequência (RF) operando a 13,56 MHz, é aplicado entre dois eletrodos paralelos dentro da câmara. Essa energia não é usada para aquecer a câmara, mas para acender e sustentar o plasma.

O Estágio do Substrato

O material a ser revestido, chamado de substrato, repousa sobre um estágio dentro da câmara. Este estágio é frequentemente aquecido a uma temperatura moderada e controlada (por exemplo, abaixo de 400°C) para promover reações de superfície e melhorar a qualidade do filme.

O Processo de Deposição Passo a Passo

O processo PECVD se desenrola em uma sequência precisa, transformando moléculas de gás em um filme sólido.

Passo 1: Preparação do Sistema

Primeiro, o substrato é colocado dentro da câmara, que é então selada e bombeada para um vácuo elevado. O substrato é então aquecido suavemente até a temperatura de processo alvo.

Passo 2: Introdução de Gás

Os gases precursores são introduzidos na câmara em uma taxa de fluxo controlada. Esses gases preenchem o espaço entre os eletrodos, envolvendo o substrato.

Passo 3: Ignição do Plasma

A fonte de energia de RF é ligada, aplicando uma tensão através dos eletrodos. Essa energia elétrica remove elétrons de algumas moléculas de gás, criando uma descarga luminosa — a evidência visível de um plasma.

Passo 4: Reação no Plasma

Dentro do plasma, elétrons de alta energia (frequentemente 100-300 eV) colidem com as moléculas de gás precursoras neutras. Essas colisões são energéticas o suficiente para quebrar as moléculas, um processo chamado dissociação, criando uma mistura de espécies reativas altamente como íons, radicais e átomos.

Passo 5: Formação do Filme

Essas espécies quimicamente reativas viajam para a superfície do substrato. Uma vez lá, elas se adsorvem (ligam-se) à superfície, reagem umas com as outras e formam um filme fino sólido e estável. Este processo se repete, construindo o filme camada por camada, de nanômetros a até milímetros de espessura.

Compreendendo as Vantagens e as Compensações

A PECVD é amplamente adotada porque sua abordagem única oferece benefícios significativos, mas é essencial entender o contexto.

Vantagem: Processamento em Baixa Temperatura

Este é o principal benefício da PECVD. Ao usar a energia do plasma em vez de energia térmica para impulsionar as reações, a deposição pode ocorrer em temperaturas em torno de 350°C. Isso a torna ideal para revestir materiais sensíveis à temperatura, como plásticos ou dispositivos eletrônicos completos que seriam danificados pelo calor elevado.

Vantagem: Filmes Uniformes e de Alta Qualidade

A PECVD pode produzir filmes altamente uniformes em um substrato grande com excelente estequiometria (a proporção correta de elementos químicos). Os filmes resultantes também geralmente apresentam baixo estresse interno, o que melhora sua estabilidade mecânica e adesão.

Vantagem: Alta Taxa de Deposição

Comparada a algumas outras técnicas de baixa temperatura, a PECVD pode depositar material relativamente rápido, tornando-a uma escolha econômica e eficiente para ambientes de fabricação.

Consideração: Complexidade do Processo

A qualidade do filme final depende de um equilíbrio cuidadoso de múltiplos parâmetros: taxas de fluxo de gás, pressão da câmara, temperatura do substrato e potência de RF. Ajustar a densidade e a energia do plasma é fundamental para controlar a microestrutura do filme, exigindo um nível sofisticado de controle de processo.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um método de deposição depende inteiramente das restrições do seu projeto e dos resultados desejados.

- Se seu foco principal é a deposição em substratos sensíveis à temperatura: PECVD é a escolha definitiva em comparação com CVD convencional de alta temperatura.

- Se seu foco principal é a eficiência de fabricação: A combinação de altas taxas de deposição e qualidade de filme uniforme torna a PECVD extremamente atraente para produção em grande volume.

- Se seu foco principal é o ajuste fino das propriedades do filme: A PECVD oferece um conjunto poderoso de alavancas de controle (química do gás, energia do plasma) para regular precisamente a densidade, o estresse e a composição do filme.

Em última análise, dominar a PECVD é sobre alavancar a energia do plasma para projetar materiais de alto desempenho a partir do átomo.

Tabela de Resumo:

| Etapa Chave do Processo PECVD | Descrição |

|---|---|

| 1. Preparação do Sistema | O substrato é colocado em uma câmara de vácuo, que é bombeada e aquecida a uma temperatura moderada (por exemplo, <400°C). |

| 2. Introdução de Gás | Gases precursores (por exemplo, SiH4, NH3) são introduzidos na câmara em taxas de fluxo controladas. |

| 3. Ignição do Plasma | Uma fonte de energia de RF acende um plasma, criando uma descarga luminosa de espécies altamente energéticas. |

| 4. Reação no Plasma | Elétrons de alta energia dissociam moléculas de gás, criando íons e radicais reativos. |

| 5. Formação do Filme | Espécies reativas se adsorvem na superfície do substrato, reagindo para formar uma camada de filme fino sólido e uniforme, camada por camada. |

| Vantagem Principal | Permite deposição de alta qualidade em materiais sensíveis à temperatura, como plásticos e eletrônicos. |

Pronto para Projetar Filmes Finos Avançados com PECVD de Precisão?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura, incluindo nossos sofisticados Sistemas PECVD. Nossa forte capacidade de personalização profunda nos permite adaptar sistemas com precisão para atender aos seus requisitos experimentais exclusivos, quer você esteja trabalhando com eletrônicos delicados, polímeros ou outros substratos sensíveis à temperatura.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossa tecnologia PECVD pode aprimorar sua pesquisa ou processo de produção com altas taxas de deposição, excelente uniformidade de filme e resultados de baixo estresse.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico