Para aplicações em semicondutores, os nanofilmes poliméricos PECVD oferecem uma combinação única de proteção de alta pureza e compatibilidade de processo. Esses filmes fornecem uma barreira uniforme e livre de orifícios que é resistente a altas temperaturas, desgaste e corrosão. Essa proteção robusta protege circuitos e componentes internos sensíveis contra umidade e contaminantes, aprimorando diretamente a estabilidade e a confiabilidade a longo prazo do dispositivo final.

A vantagem crítica do PECVD não é apenas a qualidade do filme polimérico em si, mas o processo de deposição a baixa temperatura. Isso permite a criação de camadas de proteção de alto desempenho sem danificar os circuitos delicados e preexistentes em um wafer semicondutor, um feito impossível com métodos tradicionais de alta temperatura.

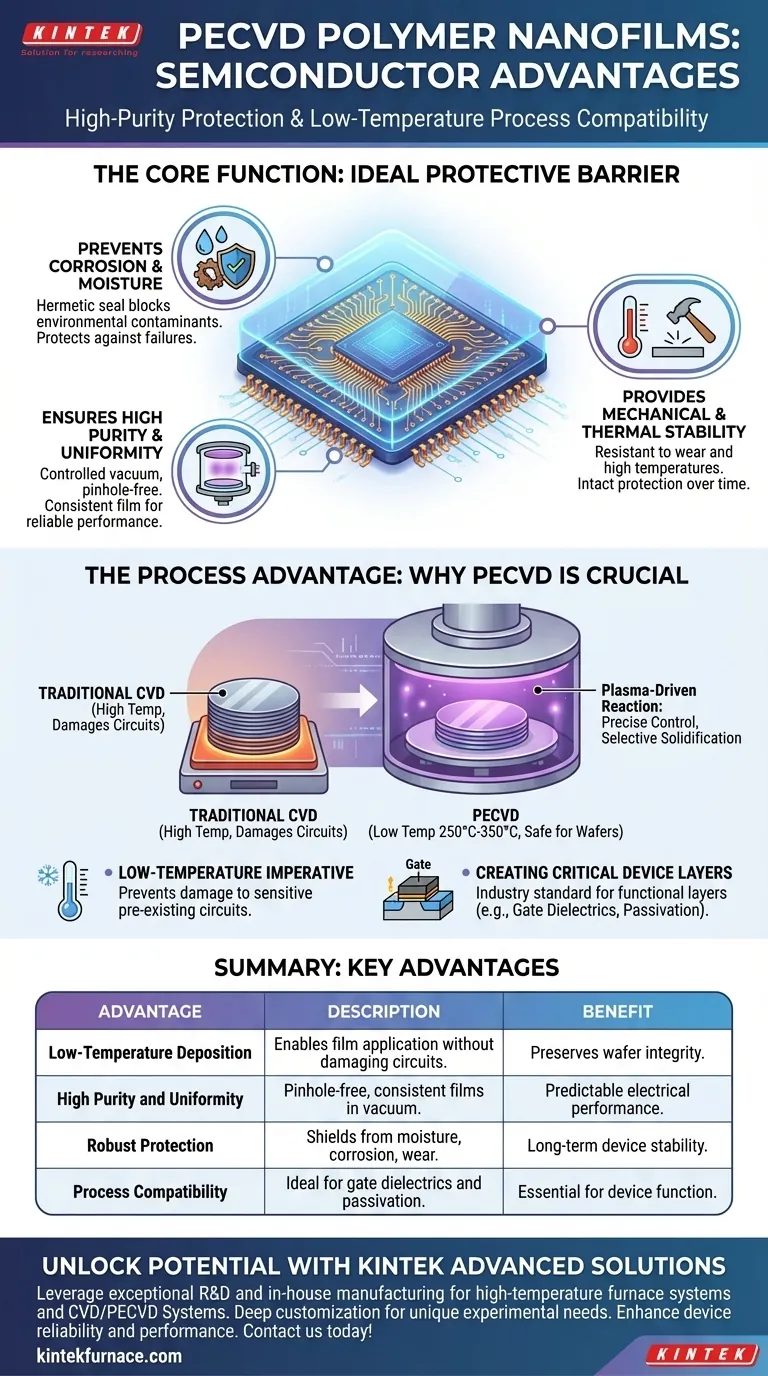

A Função Central: Uma Barreira Protetora Ideal

Os filmes PECVD servem como uma armadura microscópica para o mundo intrincado dos circuitos integrados. Suas propriedades são adaptadas para resolver os desafios fundamentais de proteger componentes eletrônicos altamente sensíveis.

Prevenção de Corrosão e Infiltração de Umidade

Os microchips modernos possuem recursos tão pequenos que mesmo uma quantidade microscópica de umidade ou um único íon corrosivo pode causar uma falha catastrófica. Os nanofilmes poliméricos PECVD criam uma vedação hermética sobre a superfície do dispositivo.

Essa barreira uniforme bloqueia efetivamente os contaminantes ambientais, o que é uma razão principal para seu uso na proteção de tudo, desde eletrônicos de consumo até sistemas críticos em veículos de nova energia.

Garantindo Alta Pureza e Uniformidade

O processo PECVD ocorre dentro de uma câmara de vácuo altamente controlada, garantindo uma pureza de filme excepcionalmente alta. Os gases precursores são introduzidos e reagem em um estado de plasma contido, impedindo que partículas transportadas pelo ar ou outras impurezas fiquem presas no filme.

Este processo garante um filme de espessura uniforme em todo o substrato, o que é essencial para um desempenho elétrico previsível e confiabilidade consistente do dispositivo.

Fornecimento de Estabilidade Mecânica e Térmica

Os filmes poliméricos resultantes não são apenas puros, mas também mecanicamente robustos. Eles exibem excelente resistência ao desgaste e podem suportar as altas temperaturas encontradas durante as etapas subsequentes de fabricação e a vida operacional do dispositivo.

Essa resistência dupla garante que a camada protetora permaneça intacta, preservando a integridade e a função do dispositivo semicondutor ao longo do tempo.

A Vantagem do Processo: Por Que o PECVD é Crucial

A forma como um filme é aplicado é frequentemente tão importante quanto as propriedades do material do filme. Para semicondutores, o processo PECVD em si é uma tecnologia habilitadora fundamental.

O Imperativo da Baixa Temperatura

Um wafer semicondutor passa por centenas de etapas de processo antes que uma camada protetora seja adicionada. Os intrincados transistores e circuitos já construídos sobre ele são extremamente sensíveis ao calor.

A deposição química de vapor (CVD) tradicional requer temperaturas muito altas que destruiriam esses componentes subjacentes. O PECVD opera em temperaturas muito mais baixas (tipicamente 250°C–350°C), tornando-o uma das únicas maneiras de depositar um filme de alta qualidade em um wafer totalmente fabricado sem danificá-lo.

Como Funciona a Deposição Potencializada por Plasma

Dentro da câmara de deposição, um campo elétrico incendeia os gases precursores em um plasma, uma bainha brilhante de íons e elétrons energizados.

Pense nisso não como "assar" uma camada, mas como uma névoa química controlada que se solidifica seletivamente na superfície do wafer. Esta reação impulsionada por plasma é altamente eficiente e controlável, permitindo uma composição e espessura precisas do filme.

Criação de Camadas Críticas do Dispositivo

Além da proteção simples, o PECVD é uma tecnologia fundamental para a fabricação das partes funcionais de um transistor. É o método padrão da indústria para depositar camadas essenciais como dielétricos de porta e camadas de passivação (por exemplo, dióxido de silício e nitreto de silício).

Esses filmes não são apenas protetores; eles são fundamentais para isolar as camadas condutoras e permitir que o dispositivo funcione corretamente.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, o PECVD é um processo sofisticado com considerações específicas. Entender suas limitações fornece uma imagem completa de seu papel.

Qualidade do Filme vs. Taxa de Deposição

Como em muitos processos de fabricação, muitas vezes há uma compensação entre velocidade e qualidade. Embora o PECVD seja altamente eficiente, forçar uma taxa de deposição extremamente alta pode resultar em um filme com menor densidade ou mais defeitos estruturais. Os engenheiros devem equilibrar cuidadosamente o rendimento com a integridade do filme necessária.

Complexidade do Equipamento e Precursores

Um sistema PECVD requer um investimento significativo em câmaras de vácuo, fontes de alimentação de radiofrequência (RF) e sistemas de manuseio de gás. Os gases precursores especializados também podem ser caros. Essa complexidade e custo são justificados pelo desempenho superior e pelas capacidades habilitadoras que métodos mais simples, como revestimento por centrifugação (spin-coating), não conseguem fornecer.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de deposição correta depende inteiramente dos requisitos do seu dispositivo e do estágio de fabricação.

- Se seu foco principal é a máxima confiabilidade e longevidade do dispositivo: Os filmes poliméricos PECVD são a escolha superior para selar hermeticamente componentes sensíveis contra fatores ambientais como umidade e corrosão.

- Se seu foco principal é a fabricação de camadas dielétricas funcionais em baixas temperaturas: O processo PECVD é o padrão da indústria para criar filmes de passivação ou isolamento de alta qualidade sem danificar as estruturas de chip subjacentes.

- Se seu foco principal é a proteção econômica para eletrônicos menos sensíveis: Você pode considerar métodos alternativos, como revestimentos conformais por spray, mas eles não oferecerão o mesmo nível de pureza, uniformidade ou desempenho que o PECVD.

Em última análise, o PECVD fornece um método incomparável para depositar filmes de alto desempenho em temperaturas seguras para o dispositivo, tornando-o uma ferramenta indispensável na fabricação moderna de semicondutores.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Deposição a Baixa Temperatura | Permite a aplicação de filme sem danificar os circuitos preexistentes nos wafers. |

| Alta Pureza e Uniformidade | Cria filmes consistentes e livres de orifícios em um ambiente de vácuo controlado. |

| Proteção Robusta | Protege componentes contra umidade, corrosão e desgaste para estabilidade a longo prazo. |

| Compatibilidade de Processo | Ideal para dielétricos de porta e camadas de passivação na fabricação de semicondutores. |

Desbloqueie todo o potencial de seus projetos de semicondutores com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de fornos de alta temperatura, como Fornos Muffle, Tubo, Rotativo, Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aprimorando a confiabilidade e o desempenho do dispositivo. Pronto para elevar sua pesquisa? Entre em contato conosco hoje para discutir como podemos apoiar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas