Em essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo de fabricação sofisticado usado para depositar filmes finos de alta qualidade em uma superfície. É uma variação da Deposição Química de Vapor (CVD) que usa plasma de forma exclusiva para iniciar reações químicas. Essa diferença crítica permite que o processo opere em temperaturas muito mais baixas do que a CVD tradicional, tornando-o indispensável para a eletrônica moderna e a ciência dos materiais.

A vantagem central da PECVD é a sua capacidade de substituir o calor elevado por energia de plasma. Isso permite a criação de filmes finos duráveis e de alto desempenho em materiais sensíveis à temperatura que seriam danificados ou destruídos por métodos de deposição convencionais de alta temperatura.

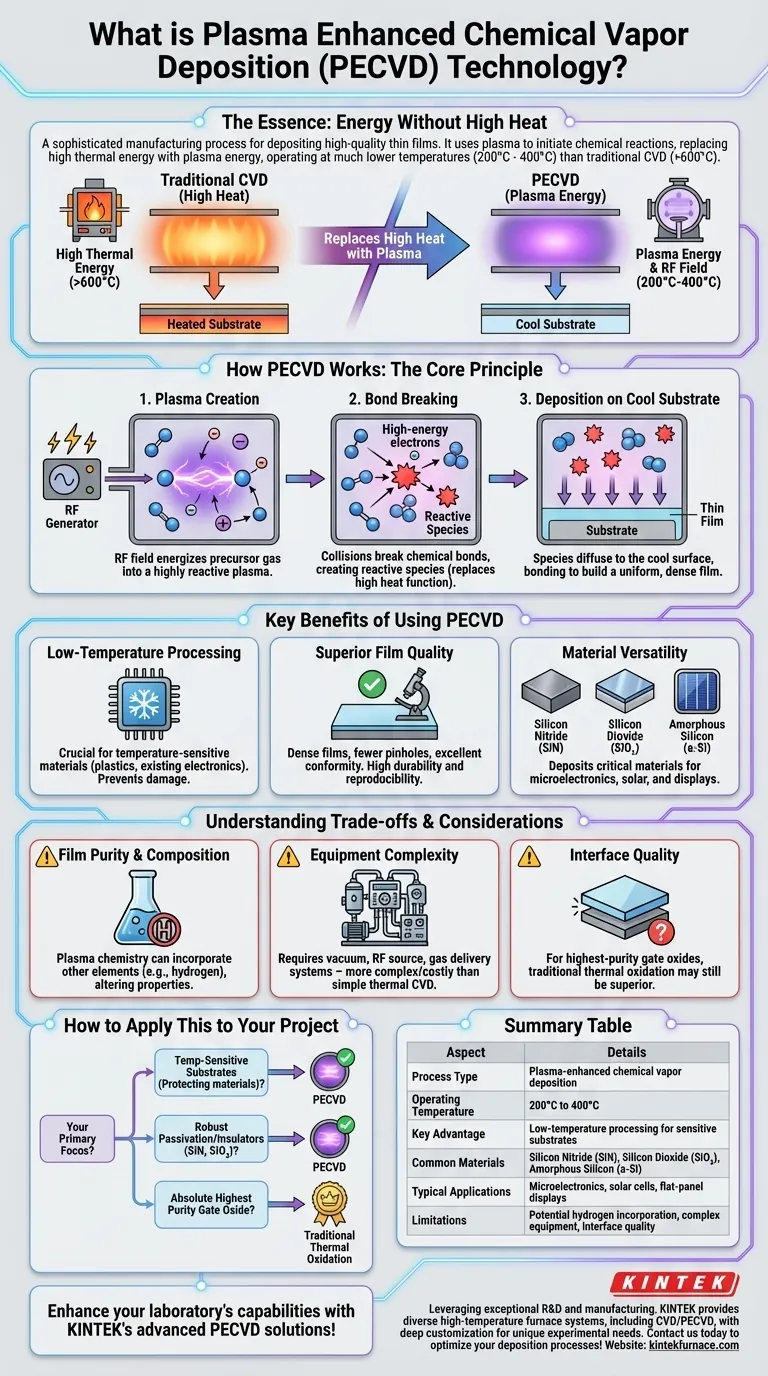

O Princípio Central: Como Funciona a PECVD

Para entender a PECVD, é útil primeiro considerar as limitações de seu predecessor, a CVD térmica tradicional.

A Limitação da CVD Tradicional

A Deposição Química de Vapor tradicional é como um forno convencional. Ela depende puramente de alta energia térmica (frequentemente >600°C) para decompor os gases precursores e depositar um filme sólido em um substrato aquecido.

Embora eficaz, esse calor intenso a torna inadequada para substratos que já foram processados ou são inerentemente sensíveis à temperatura, como plásticos ou certos componentes eletrônicos.

A Vantagem do Plasma: Energia Sem Calor

A PECVD contorna a necessidade de calor extremo ao introduzir uma fonte de energia: o plasma. Um plasma é um estado da matéria, um gás ionizado contendo uma mistura de íons, elétrons e partículas neutras.

Dentro da câmara de PECVD, um campo elétrico (geralmente de Radiofrequência, ou RF) energiza um gás, transformando-o em plasma. Os elétrons altamente energéticos dentro deste plasma colidem com as moléculas do gás precursor.

Essas colisões têm energia suficiente para romper as ligações químicas dos gases precursores, criando espécies altamente reativas. Esta é a etapa fundamental que o calor elevado executa na CVD tradicional.

O Processo de Deposição

Uma vez que essas espécies reativas são criadas no plasma, elas se difundem em direção ao substrato comparativamente frio.

Ao atingir a superfície, elas reagem e se ligam, construindo gradualmente um filme fino sólido, uniforme e denso. Todo o processo pode ocorrer em temperaturas muito mais baixas, tipicamente entre 200°C e 400°C.

Principais Benefícios de Usar a PECVD

O mecanismo exclusivo da PECVD fornece várias vantagens distintas que a tornaram uma tecnologia fundamental em múltiplas indústrias.

Processamento a Baixa Temperatura

Este é o benefício principal. A capacidade de depositar filmes em baixas temperaturas permite a fabricação de dispositivos complexos e multicamadas sem danificar as camadas depositadas anteriormente ou o substrato subjacente.

Qualidade Superior do Filme

Os filmes de PECVD são conhecidos por serem muito densos, com menos furos e excelente conformidade de superfície. Isso resulta em maior durabilidade e melhor desempenho como camadas protetoras ou isolantes. É um processo confiável e altamente reprodutível.

Versatilidade de Materiais

O processo é usado para depositar uma ampla gama de materiais críticos. Exemplos comuns incluem:

- Nitreto de Silício (SiN): Usado como camada de passivação final em microchips para proteger contra umidade e contaminação.

- Dióxido de Silício (SiO₂): Usado como isolante entre camadas metálicas em circuitos integrados.

- Silício Amorfo (a-Si): Um material chave usado na fabricação de células solares de filme fino e telas planas.

Compreendendo as Compensações e Considerações

Embora poderosa, a PECVD não é uma solução universal. Entender suas limitações é crucial para tomar decisões de engenharia informadas.

Pureza e Composição do Filme

A química complexa dentro do plasma pode, às vezes, levar à incorporação de outros elementos, como hidrogênio, no filme depositado. Isso pode alterar as propriedades elétricas ou ópticas do filme, o que pode ser indesejável para certas aplicações de alta pureza.

Complexidade do Equipamento

Um sistema PECVD requer uma câmara de vácuo, um sistema de fornecimento de gás e uma fonte de alimentação de RF para gerar o plasma. Isso torna o equipamento mais complexo e custoso do que alguns sistemas CVD térmicos mais simples.

Qualidade da Interface

Para as aplicações mais exigentes, como o óxido de porta em um transistor, um filme crescido com oxidação térmica de alta temperatura geralmente cria uma interface elétrica de qualidade superior com o substrato de silício do que um filme de PECVD depositado.

Como Aplicar Isso ao Seu Projeto

Sua escolha de tecnologia de deposição depende inteiramente das restrições do seu projeto e do resultado desejado.

- Se o seu foco principal for deposição em substratos sensíveis à temperatura: PECVD é a escolha definitiva devido à sua operação a baixa temperatura, protegendo materiais e componentes subjacentes.

- Se o seu foco principal for criar camadas de passivação robustas ou isolantes dielétricos: A PECVD fornece um método confiável e padrão da indústria para depositar filmes de alta densidade, como nitreto de silício e dióxido de silício.

- Se o seu foco principal for alcançar a mais alta pureza absoluta para um óxido de porta: A oxidação térmica de alta temperatura tradicional em um wafer de silício continua sendo o padrão ouro para essa aplicação específica.

Ao entender a interação entre a energia do plasma e o orçamento térmico, você pode alavancar estrategicamente a PECVD para alcançar filmes finos de alto desempenho onde outros métodos falhariam.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Tipo de Processo | Deposição química de vapor assistida por plasma |

| Temperatura de Operação | 200°C a 400°C |

| Vantagem Principal | Processamento a baixa temperatura para substratos sensíveis |

| Materiais Comumente Depositados | Nitreto de Silício (SiN), Dióxido de Silício (SiO₂), Silício Amorfo (a-Si) |

| Aplicações Típicas | Microeletrônica, células solares, telas planas |

| Limitações | Potencial para incorporação de hidrogênio, complexidade do equipamento, preocupações com a qualidade da interface |

Aumente as capacidades do seu laboratório com as soluções avançadas de PECVD da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como CVD/PECVD, Muffle, Tubo, Rotativo e Fornos a Vácuo e com Atmosfera Controlada. Nossa profunda personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, entregando filmes finos duráveis para eletrônica e ciência dos materiais. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de deposição e aumentar o desempenho!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório