Em resumo, as principais vantagens do PECVD são a sua capacidade de depositar filmes finos de alta qualidade a baixas temperaturas e altas velocidades. Esta combinação supera as principais limitações da Deposição Química a Vapor (CVD) térmica convencional, permitindo o revestimento de materiais sensíveis ao calor e aumentando significativamente o rendimento de fabricação sem sacrificar a integridade do filme final.

O valor central do PECVD reside no uso de plasma para energizar reações químicas, substituindo a necessidade de alta temperatura. Esta mudança fundamental permite uma deposição mais rápida, mais fria e mais controlada, tornando-o uma ferramenta indispensável para a fabricação moderna de semicondutores e engenharia avançada de materiais.

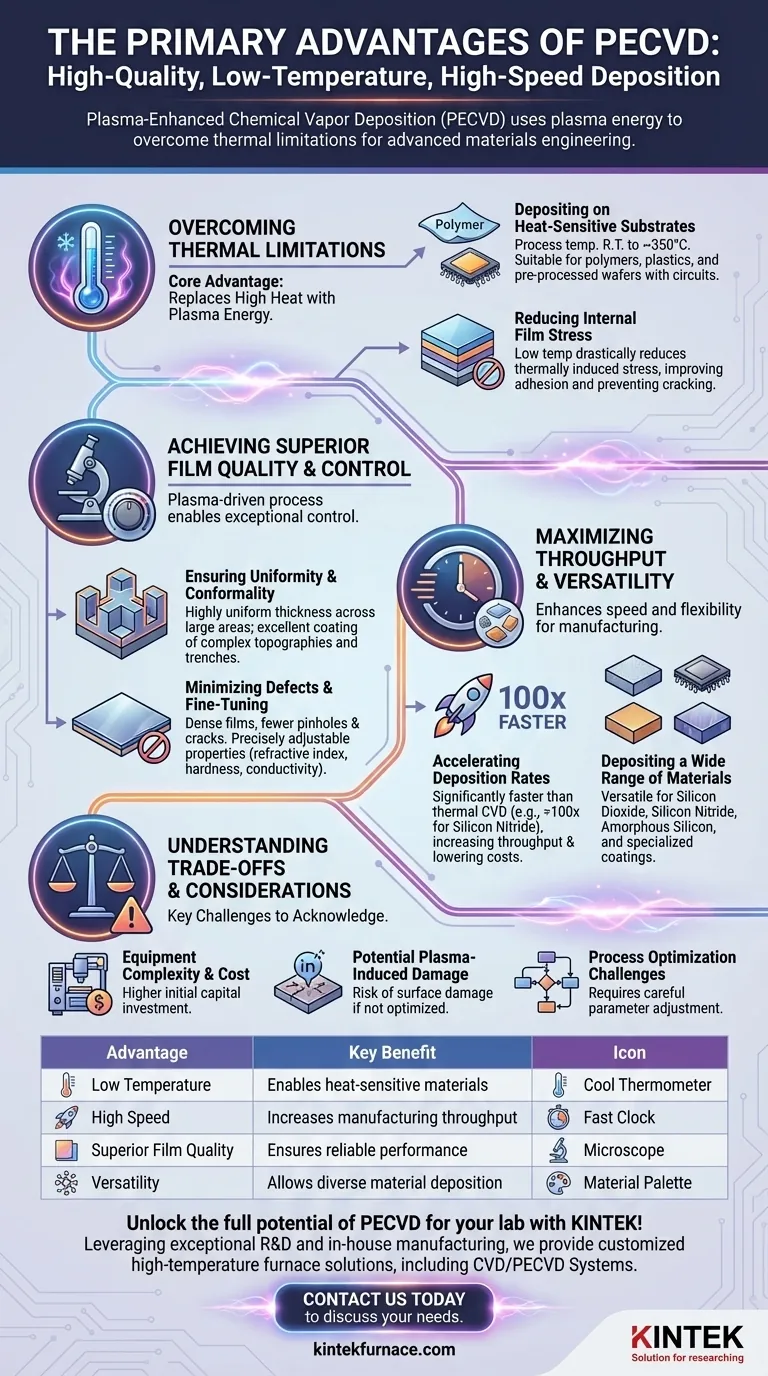

A Vantagem Principal: Superando as Limitações Térmicas

Os processos tradicionais de CVD dependem de altas temperaturas (frequentemente >600°C) para fornecer a energia necessária para que as reações químicas ocorram na superfície de um substrato. O PECVD evita esta exigência usando um campo elétrico para criar plasma, um estado de gás energizado. Este plasma fornece a energia necessária, desbloqueando dois benefícios críticos.

Deposição em Substratos Sensíveis ao Calor

A vantagem mais significativa do PECVD é a sua baixa temperatura de deposição, geralmente variando da temperatura ambiente a cerca de 350°C.

Isso torna possível depositar filmes em materiais que seriam danificados ou destruídos pelo calor intenso do CVD convencional. Isso inclui polímeros, plásticos e wafers semicondutores totalmente fabricados com circuitos metálicos pré-existentes.

Redução do Estresse Interno do Filme

Ao depositar múltiplas camadas de diferentes materiais, uma incompatibilidade nos seus coeficientes de expansão térmica pode criar um estresse significativo durante o processamento de alta temperatura. Isso leva a rachaduras, delaminação e desempenho deficiente do dispositivo.

Como o PECVD opera em baixas temperaturas, ele reduz drasticamente este estresse induzido termicamente. O resultado é uma adesão superior do filme e melhor integridade elétrica e mecânica, especialmente em estruturas multicamadas complexas.

Alcançando Qualidade e Controle Superiores do Filme

O processo impulsionado por plasma não só permite temperaturas mais baixas, mas também oferece um grau excepcional de controle sobre as características finais do filme.

Garantindo Uniformidade e Conformidade

O PECVD é conhecido por produzir filmes de espessura altamente uniforme em substratos de grandes áreas, como wafers de silício.

Também oferece excelente conformidade, o que significa que pode revestir uniformemente topografias complexas e tridimensionais e trincheiras de alta relação de aspecto. Isso é crítico para criar interconexões confiáveis e camadas isolantes em microeletrônica.

Minimizando Defeitos como Pinholes e Rachaduras

O ambiente de baixo estresse e a cinética de reação controlada do PECVD resultam em filmes com significativamente menos defeitos. As camadas depositadas são densas, com baixa incidência de pinholes e menor tendência a rachar, levando a um desempenho de dispositivo mais robusto e confiável.

Ajustando as Propriedades do Material

O ambiente de plasma oferece múltiplas variáveis que podem ser precisamente ajustadas, incluindo composição do gás, pressão, potência e frequência.

Isso permite que os engenheiros ajustem propriedades específicas do filme, como seu índice de refração, dureza, resistência química e condutividade elétrica, para atender aos requisitos exatos de uma aplicação.

Maximizando o Rendimento e a Versatilidade

Além da qualidade, o PECVD oferece vantagens práticas significativas em um contexto de fabricação, melhorando tanto a velocidade quanto a flexibilidade.

Acelerando as Taxas de Deposição

O plasma melhora significativamente as taxas de reação química, permitindo velocidades de deposição que podem ser ordens de magnitude mais rápidas do que o CVD convencional. Para materiais como nitreto de silício, o PECVD pode ser mais de 100 vezes mais rápido.

Este aumento drástico na velocidade se traduz diretamente em maior rendimento de fabricação e menor custo por unidade.

Deposição de uma Ampla Gama de Materiais

O PECVD é uma técnica incrivelmente versátil, capaz de depositar um amplo espectro de materiais. Isso inclui dielétricos (dióxido de silício, nitreto de silício), semicondutores (silício amorfo), filmes condutores e até polímeros especializados.

Possibilitando Deposição em Grandes Áreas e Filmes Espessos

O processo se adapta bem ao revestimento de substratos grandes e também é capaz de depositar revestimentos espessos (muitas vezes maiores que 10 μm), uma tarefa difícil ou impossível com muitos métodos de deposição térmica convencionais.

Compreendendo as Desvantagens e Considerações

Embora poderoso, o PECVD não está isento de suas complexidades. Reconhecê-las é fundamental para uma implementação bem-sucedida.

Complexidade e Custo do Equipamento

Um sistema PECVD, com sua câmara de vácuo, fonte de alimentação de RF e sistemas de manuseio de gás, é inerentemente mais complexo e caro do que um forno CVD térmico simples. Isso representa um investimento de capital inicial mais alto.

Potencial de Dano Induzido por Plasma

Os íons de alta energia dentro do plasma podem, se não forem devidamente controlados, causar danos físicos ou elétricos à superfície do substrato ou às camadas subjacentes do dispositivo. Otimizar o processo para mitigar esse dano é uma consideração crítica para aplicações sensíveis.

Desafios de Otimização de Processos

As mesmas variáveis que conferem ao PECVD sua versatilidade também criam um espaço de parâmetros complexo. Alcançar uma propriedade de filme desejada requer uma otimização cuidadosa de múltiplos fatores interdependentes, o que pode ser um processo de desenvolvimento demorado.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de deposição correto depende inteiramente das restrições e objetivos do seu projeto.

- Se o seu foco principal é a velocidade de fabricação e o rendimento: As altas taxas de deposição do PECVD oferecem uma clara vantagem sobre os processos térmicos mais lentos, tornando-o ideal para produção em alto volume.

- Se você está trabalhando com materiais sensíveis à temperatura: A baixa temperatura de operação do PECVD é seu benefício mais marcante e inegociável, permitindo a deposição em polímeros ou wafers pré-processados.

- Se o seu objetivo é criar camadas funcionais de alta qualidade e sem defeitos: O PECVD oferece controle excepcional sobre o estresse do filme, uniformidade e adesão, tornando-o uma escolha superior para dispositivos eletrônicos e ópticos robustos.

- Se você requer propriedades de filme altamente especializadas: A capacidade de ajustar precisamente as características do material, ajustando os parâmetros do plasma, confere ao PECVD uma versatilidade incomparável para pesquisa e desenvolvimento avançados.

Ao compreender essas vantagens principais, você pode determinar com confiança quando o PECVD é a ferramenta ideal para atingir seus objetivos de engenharia de materiais.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Baixa Temperatura | Permite a deposição em materiais sensíveis ao calor, como polímeros e wafers pré-processados |

| Alta Velocidade | Aumenta o rendimento de fabricação com taxas de deposição mais rápidas |

| Qualidade Superior do Filme | Garante uniformidade, conformidade e mínimos defeitos para um desempenho confiável |

| Versatilidade | Permite a deposição de vários materiais e o ajuste fino das propriedades do filme |

Desbloqueie todo o potencial do PECVD para o seu laboratório com a KINTEK! Aproveitando a excecional P&D e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades experimentais únicas. Nossas capacidades de personalização profunda garantem desempenho preciso para fabricação de semicondutores e engenharia de materiais. Entre em contato conosco hoje para discutir como nossos sistemas PECVD podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados