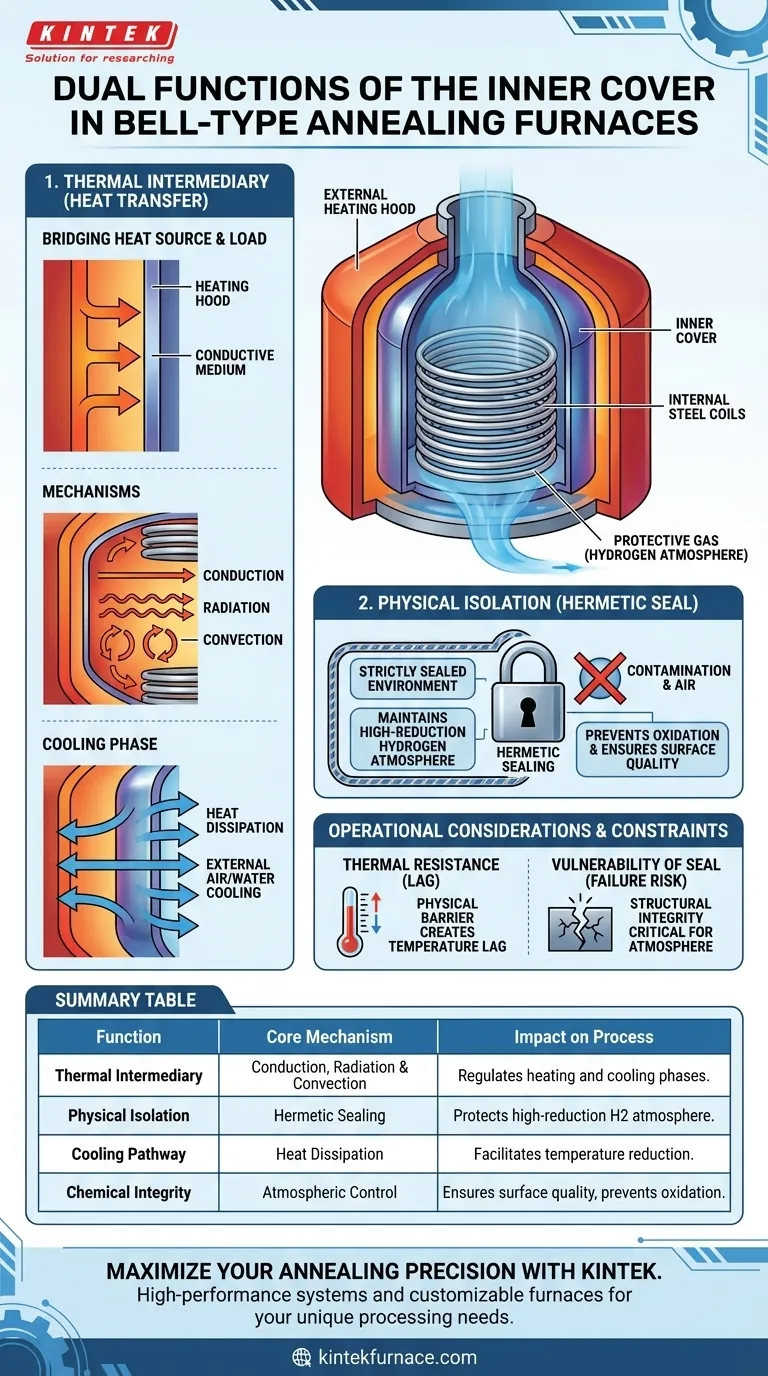

Em um forno de recozimento tipo sino, a tampa interna desempenha dois papéis simultâneos e críticos: servir como um meio condutor para energia térmica e atuar como uma vedação hermética para a atmosfera do processo. Ela efetivamente preenche a lacuna entre o capuz de aquecimento externo e as bobinas de aço internas, facilitando as mudanças de temperatura enquanto isola a carga da contaminação ambiental.

A tampa interna é a interface crítica que facilita a transferência eficiente de calor para a carga do forno, mantendo a atmosfera de hidrogênio pura e de alta redução necessária para um recozimento eficaz.

O Papel do Intermediário de Transferência de Calor

A primeira função principal da tampa interna é atuar como o principal condutor de energia térmica. Ela não gera calor, mas regula como a energia se move da fonte para o produto.

Ligando a Fonte de Calor e a Carga

A tampa interna é posicionada entre o capuz de aquecimento externo e a carga de trabalho interna. Ela absorve energia térmica diretamente do capuz de aquecimento.

Uma vez aquecida, a tampa atua como um radiador e condutor. Ela transfere essa energia para o interior, para o gás protetor e para as bobinas de aço.

Mecanismos de Transferência

O processo depende de uma combinação de princípios da física. A tampa absorve calor por condução através de sua estrutura metálica.

Em seguida, libera essa energia para o interior através de radiação e convecção. Isso garante que o calor seja distribuído uniformemente por toda a atmosfera interna e pelas bobinas de aço.

Facilitando a Fase de Resfriamento

O papel da tampa interna como canal térmico se estende além do aquecimento. Durante a fase de resfriamento, ela serve como o caminho para a dissipação de calor.

Ela facilita a redução da temperatura, transferindo o calor interno para o exterior. Isso geralmente é acelerado usando sistemas externos de resfriamento a ar ou spray de água aplicados à superfície da tampa.

O Papel do Isolamento Físico

A segunda função é igualmente crítica: a tampa interna atua como uma barreira física robusta. Isso garante a integridade química do processo de recozimento.

Criando uma Vedação Hermética

A tampa cria um ambiente estritamente selado ao redor das bobinas de aço. Esse isolamento é mecânico e absoluto, separando o volume interno do mundo exterior.

Sem essa vedação, o ambiente controlado necessário para o recozimento não pode ser estabelecido.

Preservando a Integridade da Atmosfera

O principal objetivo desse isolamento é manter uma atmosfera de hidrogênio de alta redução. A tampa impede que o ar externo contamine esse delicado equilíbrio químico.

Ao manter o hidrogênio puro, a tampa garante que o aço passe pela redução química correta, prevenindo a oxidação e garantindo a qualidade da superfície.

Considerações Operacionais e Restrições

Embora a tampa interna seja essencial, sua natureza dupla introduz restrições operacionais específicas. Compreender esses trade-offs é vital para o controle do processo.

Resistência Térmica

Como a tampa é uma barreira física, ela introduz uma camada de resistência térmica. Ela atua como um intermediário, o que significa que a transferência de calor não é instantânea.

Essa separação física cria um atraso natural entre a temperatura do capuz de aquecimento e a temperatura das bobinas de aço.

Vulnerabilidade da Vedação

A exigência de um ambiente estritamente selado cria um único ponto de falha. A eficácia de todo o processo depende da integridade estrutural da tampa.

Qualquer dano físico ou deformação devido ao estresse térmico compromete a atmosfera de alta redução. Isso leva à contaminação imediata e à potencial degradação do produto de aço.

Otimizando as Operações do Forno

Para maximizar a eficiência do seu forno tipo sino, você deve tratar a tampa interna tanto como um componente térmico quanto como um vaso de pressão.

- Se o seu foco principal for Eficiência Térmica: Certifique-se de que as superfícies da tampa interna permaneçam limpas para maximizar a condução e a radiação de calor durante os ciclos de aquecimento e resfriamento.

- Se o seu foco principal for Qualidade do Produto: Priorize a inspeção da integridade estrutural da tampa para garantir que a atmosfera de hidrogênio de alta redução permaneça sem contaminação.

A tampa interna não é apenas uma tampa; é a membrana ativa que torna todo o ciclo de recozimento possível.

Tabela Resumo:

| Função | Mecanismo Central | Impacto no Processo |

|---|---|---|

| Intermediário Térmico | Condução, Radiação & Convecção | Regula as fases de aquecimento e resfriamento, ligando a fonte de calor e a carga. |

| Isolamento Físico | Vedação Hermética | Protege a atmosfera de hidrogênio de alta redução contra oxidação e contaminação. |

| Caminho de Resfriamento | Dissipação de Calor | Facilita a redução da temperatura através de resfriamento externo a ar ou spray de água. |

| Integridade Química | Controle Atmosférico | Garante a qualidade da superfície, prevenindo a entrada de ar externo durante a redução. |

Maximize Sua Precisão de Recozimento com a KINTEK

Manter o equilíbrio perfeito entre condutividade térmica e integridade atmosférica é crucial para a metalurgia de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, juntamente com fornos de laboratório de alta temperatura personalizáveis, projetados para atender às suas necessidades exclusivas de processamento.

Se você está refinando a eficiência da transferência de calor ou buscando uma vedação robusta para ambientes de alta redução, nossa equipe de engenharia está pronta para ajudar.

Atualize a Eficiência do Seu Laboratório — Entre em Contato Conosco Hoje

Guia Visual

Referências

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Qual é o propósito de introduzir uma atmosfera protetora de nitrogênio durante o recozimento contínuo de aço silício?

- Por que um forno de recozimento protegido por nitrogênio é necessário para aço silício? Preservar o Desempenho Magnético

- Que capacidades de controle de temperatura um forno de atmosfera tipo caixa possui? Alcance gerenciamento térmico preciso para seu laboratório

- Quais são os principais componentes do sistema de controle de temperatura em um forno de recozimento a gás inerte tipo caixa? Desbloqueie o Tratamento Térmico de Precisão

- Por que comparar atmosferas de ar e nitrogênio no pós-recozimento de CZTS? Isole o Impacto do Oxigênio para Maior Eficiência

- Qual é a vantagem de usar nitrogênio como gás de enchimento? Garanta a Extração de Sílica de Alto Rendimento de Biomassa

- Como se comparam o controle de temperatura e a uniformidade entre fornos de caixa e fornos de atmosfera? Alcance Precisão e Consistência