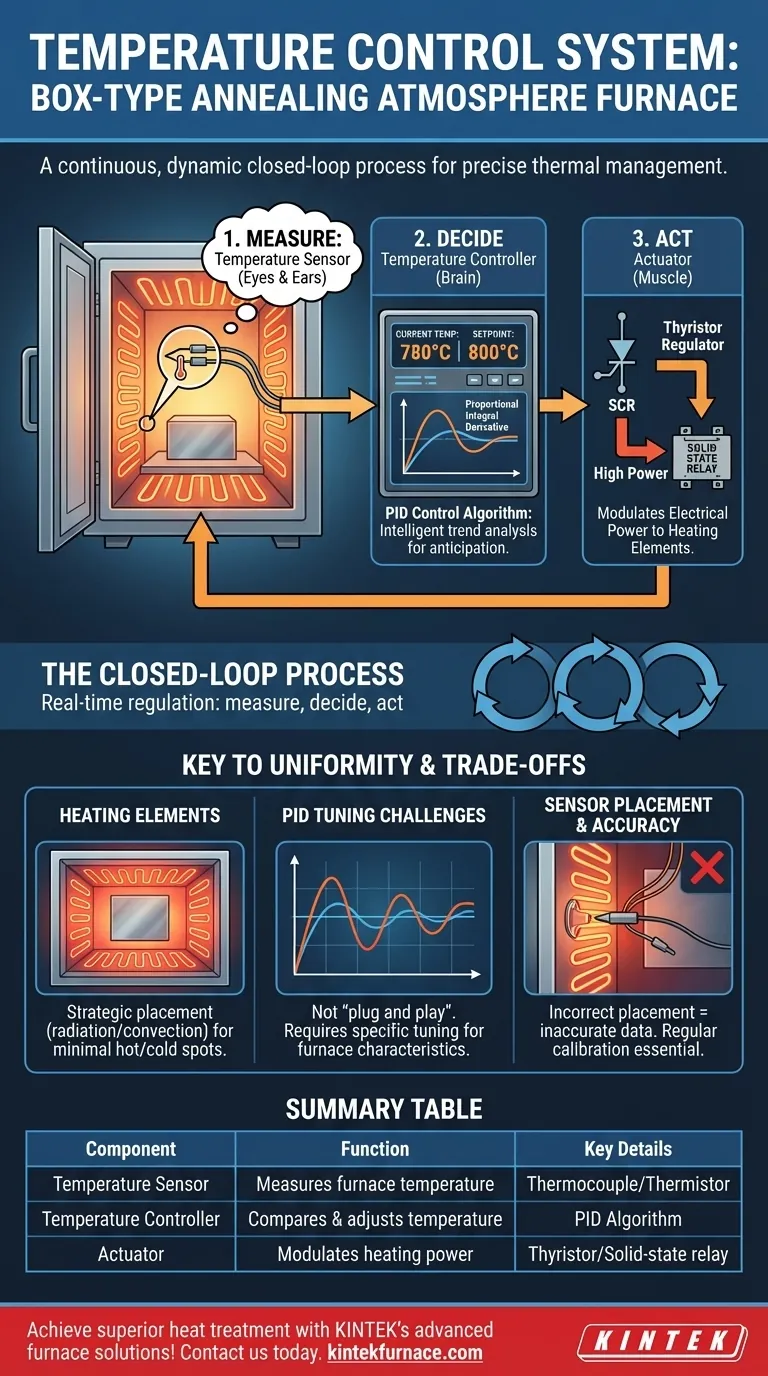

Em sua essência, o sistema de controle de temperatura em um forno de recozimento a gás inerte tipo caixa é composto por três componentes principais: um sensor de temperatura, um controlador de temperatura e um atuador. Este sistema funciona em um ciclo contínuo de feedback para medir a temperatura interna do forno, compará-la com a configuração desejada e ajustar com precisão a potência de aquecimento para manter as condições térmicas exatas exigidas para o processo de recozimento.

O sistema não é meramente uma coleção de peças, mas um processo dinâmico de malha fechada. Entender como o sensor, o controlador e o atuador interagem é a chave para alcançar o aquecimento uniforme e repetível, essencial para um tratamento térmico de material bem-sucedido.

Como o Sistema Funciona: Um Processo de Malha Fechada

O propósito de todo o sistema de controle de temperatura é regular a temperatura do forno em tempo real. Ele consegue isso repetindo constantemente um ciclo de três etapas: medir, decidir e agir. Isso garante que a temperatura siga o perfil programado, seja aumentando, mantendo-se estável ou resfriando.

Etapa 1: Medição da Temperatura (O Sensor)

Os "olhos e ouvidos" do sistema dentro do forno são o sensor de temperatura. Este componente fornece os dados brutos que impulsionam cada decisão.

Geralmente, trata-se de um termopar ou um termistor. Ele é posicionado estrategicamente dentro da câmara do forno para obter uma leitura precisa da temperatura que a peça de trabalho está experimentando. Esta medição em tempo real é a primeira e mais crítica etapa no laço de controle.

Etapa 2: Tomada de Decisões (O Controlador)

O controlador de temperatura atua como o cérebro da operação. Ele recebe a leitura de temperatura do sensor e a compara com a temperatura alvo que você definiu (o "setpoint").

Fornos modernos usam um algoritmo de controle PID (Proporcional-Integral-Derivativo). Este algoritmo inteligente não olha apenas para o desvio de temperatura atual; ele também analisa a tendência (a rapidez com que a temperatura está mudando) para antecipar e evitar ultrapassar ou ficar abaixo do alvo.

Etapa 3: Ação (O Atuador)

Com base na decisão do controlador, o atuador serve como o músculo. Ele traduz o sinal de baixa tensão do controlador em uma ação de alta potência que afeta diretamente os elementos de aquecimento.

O atuador é geralmente um regulador de tiristor (também conhecido como SCR) ou um relé de estado sólido. Sua função é modular com precisão a energia elétrica que flui para os elementos de aquecimento do forno, aumentando ou diminuindo a saída de calor conforme necessário para corresponder aos comandos do controlador.

A Importância da Uniformidade

A precisão do sistema de controle é inútil se o calor não for distribuído uniformemente. O design físico do forno trabalha em conjunto com o sistema de controle para garantir a uniformidade da temperatura.

O Papel dos Elementos de Aquecimento

Os elementos de aquecimento, geralmente fios resistivos, são dispostos estrategicamente ao redor da câmara do forno — frequentemente nas laterais, na base ou no topo. Esta disposição é projetada para transferir calor para as peças de trabalho por meio de radiação e convecção, minimizando pontos quentes ou frios.

Como o Sistema de Controle Suporta a Uniformidade

Um sistema de controle de temperatura bem ajustado impede que os elementos de aquecimento funcionem na potência máxima por muito tempo, o que pode criar pontos quentes localizados. Ao fazer pequenos ajustes rápidos, o sistema promove uma imersão suave e uniforme de toda a peça de trabalho na temperatura alvo.

Entendendo as Compensações

Um perfil de temperatura perfeito depende de mais do que apenas componentes de alta qualidade; requer configuração adequada e consciência de possíveis armadilhas.

Posicionamento e Precisão do Sensor

Um sensor colocado incorretamente fornecerá dados imprecisos ao controlador. Se o sensor estiver muito próximo de um elemento de aquecimento ou da porta, o sistema de controle estará regulando a temperatura errada, levando a materiais tratados incorretamente. A calibração regular é essencial.

Desafios de Ajuste do PID

Um controlador PID não é "ligar e usar". Ele deve ser ajustado para as características térmicas específicas do forno. Um ajuste deficiente pode levar o controle de temperatura a ultrapassar o setpoint, tempos de resposta lentos ou oscilações constantes de temperatura, tudo isso compromete o processo de recozimento.

Resposta e Vida Útil do Atuador

Embora tanto os tiristores quanto os relés de estado sólido sejam eficazes, eles têm características diferentes. Os tiristores oferecem controle de potência muito fino, enquanto os relés de estado sólido fornecem controle simples de ligar/desligar em altas velocidades. A escolha pode impactar a finura do controle e a confiabilidade a longo prazo do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

Entender este sistema permite que você diagnostique problemas e garanta o desempenho ideal com base em seu objetivo principal.

- Se o seu foco principal é a repetibilidade do processo: Um controlador PID bem ajustado é seu ativo mais crítico para garantir que cada lote seja tratado identicamente.

- Se o seu foco principal é a qualidade do material: O posicionamento preciso do sensor e a calibração regular do sistema são inegociáveis para garantir que a peça de trabalho atinja a temperatura correta uniformemente.

- Se o seu foco principal é a eficiência energética: Um atuador moderno baseado em tiristor, emparelhado com um controlador PID inteligente, minimizará o desperdício de energia, evitando grandes ultrapassagens de temperatura.

Ao ver esses componentes como um sistema interconectado, você pode alcançar um controle preciso e confiável sobre seus resultados de tratamento térmico.

Tabela de Resumo:

| Componente | Função | Detalhes Principais |

|---|---|---|

| Sensor de Temperatura | Mede a temperatura do forno | Geralmente um termopar ou termistor para dados em tempo real |

| Controlador de Temperatura | Compara e ajusta a temperatura | Usa algoritmo PID para controle preciso e estabilidade |

| Atuador | Modula a potência de aquecimento | Frequentemente um regulador de tiristor ou relé de estado sólido |

Alcance um tratamento térmico superior com as soluções avançadas de forno da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Gás Inerte, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas. Entre em contato conosco hoje para aprimorar a repetibilidade do seu processo e a qualidade do material!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel do controle atmosférico no carregamento de rutênio para a síntese de catalisadores? Domine a Cinética de Precisão

- Quais são algumas das razões pelas quais um forno de atmosfera controlada é desejável na sinterização? Alcance Integridade Superior do Material

- Qual é o propósito da atmosfera de vapor em aplicações de fornos? Aumente a durabilidade do metal com oxidação controlada

- Como um forno de atmosfera controlada garante precisão e confiabilidade? Desbloqueie o Processamento Consistente de Materiais

- Qual é a importância do coeficiente de distribuição de fluxo (fdi)? Otimizar a Transferência de Calor em Fornos de Recozimento

- Como o forno de recozimento com atmosfera de caixa atinge uma boa uniformidade de temperatura? Otimize Seu Processo de Tratamento Térmico

- Por que é importante isolar o espaço de trabalho em um forno de atmosfera do ar externo? Garanta o Controle e a Segurança do Processo

- Qual é o princípio por trás do uso de um forno de poço com potencial de carbono controlado? Restaurar a integridade de peças de aço MIM