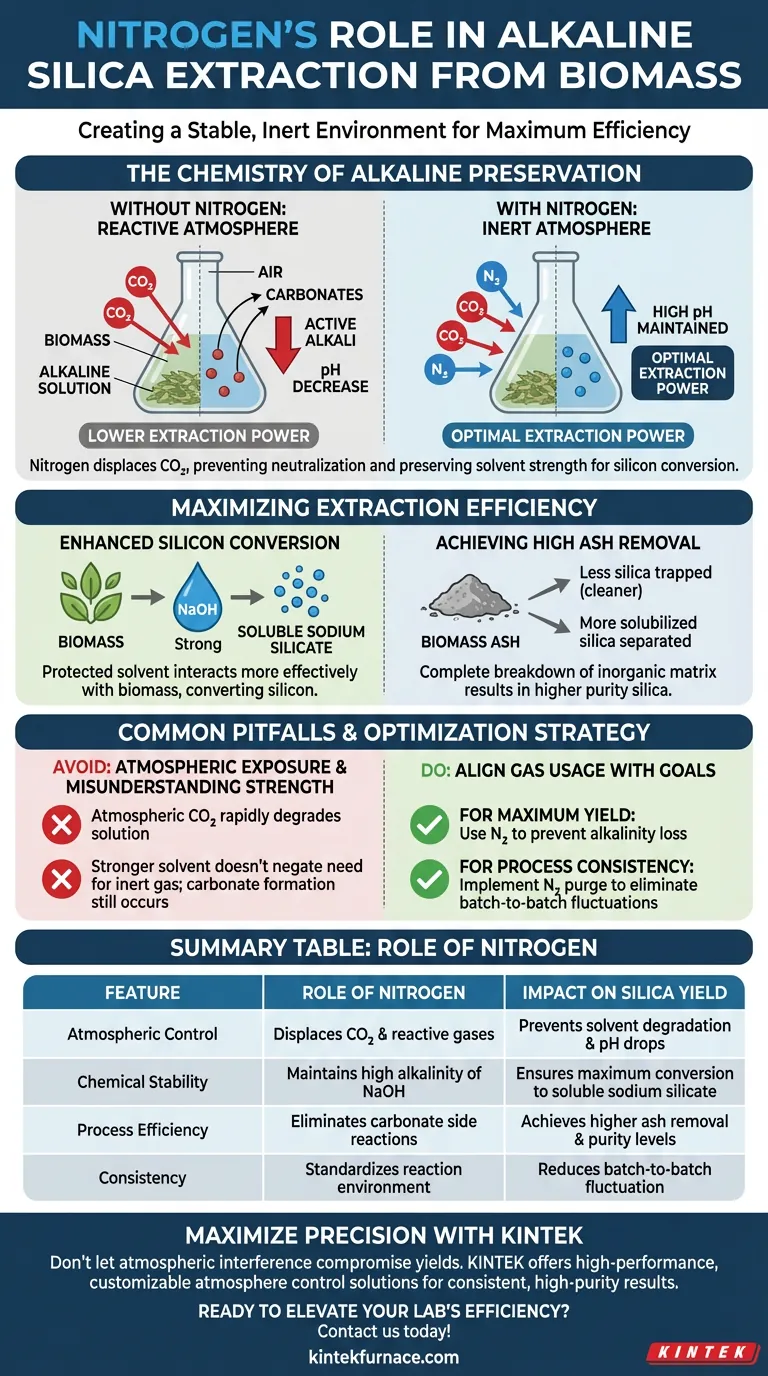

A principal vantagem do uso de nitrogênio durante a extração alcalina de sílica é sua capacidade de criar um ambiente quimicamente inerte que preserva rigorosamente os níveis de pH da solução. Ao deslocar gases atmosféricos reativos, o nitrogênio garante que o agente alcalino permaneça potente o suficiente para dissolver completamente a sílica da biomassa.

O nitrogênio atua como um estabilizador crucial do processo, impedindo que o dióxido de carbono atmosférico neutralize o solvente alcalino. Essa proteção garante que a reação química se concentre inteiramente na conversão do silício em silicato de sódio solúvel, em vez de ser desperdiçada em reações secundárias.

A Química da Preservação Alcalina

Mantendo um Ambiente de Alto pH

A extração de sílica da biomassa depende fortemente da manutenção de um alto pH dentro da solução alcalina.

O nitrogênio é fundamentalmente não reativo neste contexto. Ele não se dissolve na solução para alterar sua acidez ou basicidade, garantindo que o ambiente químico permaneça estável durante todo o processo.

Prevenindo a Formação de Carbonato

A ameaça mais significativa à extração alcalina é a presença de dióxido de carbono ($CO_2$).

Se a solução for exposta ao ar, o $CO_2$ reage com os agentes alcalinos (como hidróxido de sódio) para formar carbonatos. Essa reação consome efetivamente o álcali ativo, diminuindo o pH e reduzindo o poder de extração da solução.

Deslocando Gases Reativos

O nitrogênio serve como um "gás de enchimento" para deslocar fisicamente esses elementos reativos.

Ao ocupar o espaço livre ou borbulhar através do reator, ele impede que o $CO_2$ entre em contato com o solvente.

Maximizando a Eficiência da Extração

Aumentando a Conversão de Silício

O objetivo do processo é converter o silício inorgânico encontrado na biomassa em silicato de sódio solúvel.

Essa eficiência de conversão está diretamente ligada à concentração e força do hidróxido de sódio ($NaOH$). Como o nitrogênio protege o $NaOH$ da neutralização, o solvente pode interagir de forma mais eficaz com a biomassa.

Alcançando Alta Remoção de Cinzas

Quando o solvente funciona otimamente, ele decompõe a matriz inorgânica da biomassa de forma mais completa.

Isso resulta em altas taxas de remoção de cinzas, pois a sílica é solubilizada com sucesso e separada do material orgânico. Sem nitrogênio, a alcalinidade reduzida deixaria quantidades significativas de sílica presas nas cinzas da biomassa.

Erros Comuns a Evitar

O Custo da Exposição Atmosférica

A falha no uso de um gás inerte como o nitrogênio é uma fonte comum de inconsistência do processo.

Os operadores muitas vezes subestimam a rapidez com que o $CO_2$ atmosférico pode degradar uma solução alcalina. Essa degradação leva a rendimentos imprevisíveis e requer concentrações mais altas de solvente para compensar a perda.

Má Compreensão da Força do Solvente

É um erro presumir que começar com um solvente mais forte elimina a necessidade de uma atmosfera inerte.

Mesmo soluções altamente concentradas sofrerão com a formação de carbonato superficial sem nitrogênio, levando a uma menor pureza no produto final de sílica.

Otimizando Sua Estratégia de Extração

Para obter os melhores resultados na extração de sílica, alinhe seu uso de gás com seus objetivos de processamento específicos:

- Se o seu foco principal é o Rendimento Máximo: Use nitrogênio para evitar a perda de alcalinidade, garantindo que cada mol de solvente esteja disponível para converter o silício.

- Se o seu foco principal é a Consistência do Processo: Implemente uma purga de nitrogênio para eliminar condições atmosféricas variáveis que causam flutuações de pH de lote para lote.

O controle sobre a atmosfera de sua reação é tão crítico quanto a concentração de seus agentes químicos.

Tabela Resumo:

| Recurso | Papel do Nitrogênio na Extração | Impacto no Rendimento de Sílica |

|---|---|---|

| Controle Atmosférico | Desloca $CO_2$ e gases reativos | Previne a degradação do solvente e quedas de pH |

| Estabilidade Química | Mantém alta alcalinidade de $NaOH$ | Garante a conversão máxima em silicato de sódio solúvel |

| Eficiência do Processo | Elimina reações secundárias de formação de carbonato | Alcança maiores taxas de remoção de cinzas e níveis de pureza |

| Consistência | Padroniza o ambiente de reação | Reduz a flutuação de lote para lote nas taxas de extração |

Maximize Sua Precisão de Extração com KINTEK

Não deixe que a interferência atmosférica comprometa seus rendimentos de sílica. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos personalizáveis para suas necessidades exclusivas de laboratório e industriais. Se você está otimizando o processamento de biomassa ou desenvolvendo materiais avançados, nossas soluções de fornos de alta temperatura fornecem o controle preciso da atmosfera de que você precisa para resultados consistentes e de alta pureza.

Pronto para elevar a eficiência do seu laboratório? Entre em contato conosco hoje para consultar nossos especialistas sobre o sistema perfeito para sua estratégia de extração!

Guia Visual

Referências

- Multi-step pre-treatment of rice husk for fractionation of components including silica. DOI: 10.3389/fchem.2025.1538797

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como um forno de alta temperatura regula as estruturas de poros em carbono derivado de Hanji? Otimize sua ativação de carbono

- Que vantagens os fornos de retorta oferecem em aplicações industriais? Controle Superior para Resultados de Alta Qualidade

- O que são atmosferas de gás inerte e como são usadas no tratamento térmico? Previna a Oxidação e a Descarburação para Peças Metálicas Superiores

- Como uma atmosfera redutora é utilizada no processamento de metais? Prevenir a Oxidação e Aprimorar a Qualidade do Metal

- Quais são os principais métodos para conter atmosferas de fornos? Escolha o melhor para o seu tratamento térmico

- Quais são as principais considerações ao usar um forno mufla com proteção atmosférica? Garanta Segurança e Precisão para o Seu Laboratório

- Por que uma atmosfera inerte é importante nos processos de tratamento térmico? Prevenir a oxidação e garantir a integridade do material

- Quais são os pontos de manutenção para o forno de atmosfera de recozimento tipo caixa? Garanta Desempenho Consistente e Segurança