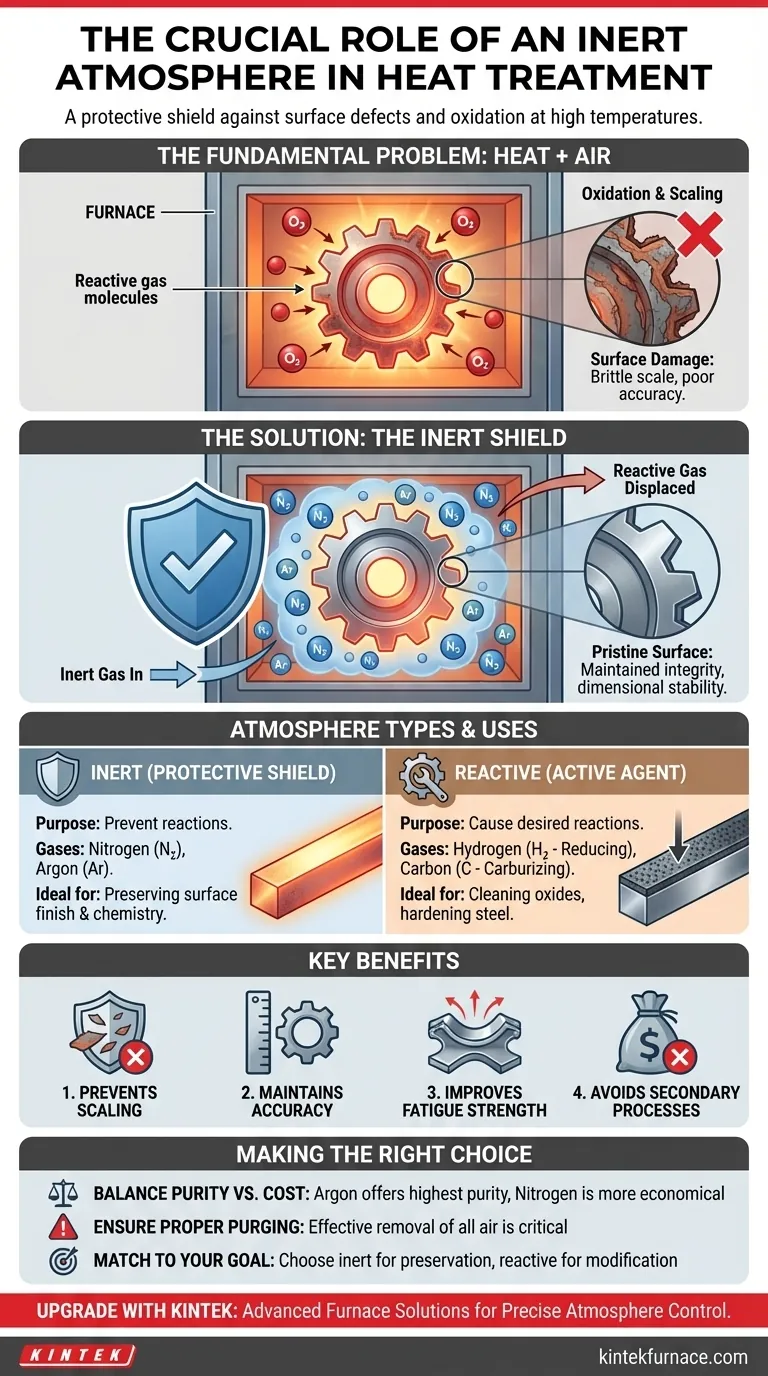

No tratamento térmico, uma atmosfera inerte é crítica para proteger a integridade de um material em altas temperaturas. Ela funciona como um escudo protetor, deslocando os gases reativos no ar – principalmente o oxigênio – que, de outra forma, atacariam quimicamente a superfície quente do metal, levando a defeitos e falha de componentes.

O desafio central do tratamento térmico é que as altas temperaturas, embora necessárias para alterar a estrutura interna de um material, também aceleram drasticamente as reações superficiais destrutivas com o ar circundante. Uma atmosfera inerte resolve isso substituindo o ar por um gás não reativo, garantindo que o processo de tratamento térmico modifique apenas as propriedades pretendidas sem causar danos à superfície.

O Problema Fundamental: Calor, Metal e Ar

À temperatura ambiente, a maioria dos metais é relativamente estável no ar. No entanto, a introdução do calor intenso necessário para processos como recozimento, brasagem ou sinterização muda fundamentalmente essa relação.

Por que o Calor é um Catalisador para Danos

O calor atua como um acelerador para reações químicas. Para cada aumento incremental na temperatura, a taxa na qual os átomos de metal reagem com os gases atmosféricos aumenta exponencialmente. Isso torna o ambiente controlado do forno o fator mais crítico.

O Principal Culpado: Oxidação

A reação mais comum e prejudicial é a oxidação, onde a superfície do metal reage com o oxigênio do ar. Essa mudança química é frequentemente irreversível e compromete a peça.

O resultado visível da oxidação severa é a formação de carepa, que é a formação de uma camada quebradiça e escamosa de óxido na superfície do material. Essa carepa muitas vezes deve ser removida por meio de processos secundários caros e demorados, como jateamento de areia ou decapagem ácida.

O Impacto no Desempenho e Qualidade

A oxidação superficial não é apenas uma questão estética. Pode levar à perda de precisão dimensional, redução da resistência à fadiga e baixa condutividade. Para componentes de alta precisão, mesmo uma camada microscópica de óxido pode tornar uma peça inútil, levando a altas taxas de rejeição.

A Atmosfera do Forno como Ferramenta de Processo

O gás dentro de um forno não é meramente uma condição de fundo; é uma ferramenta ativa que dita o resultado do tratamento térmico. As atmosferas são amplamente classificadas em duas categorias com base em sua função.

O Escudo Protetor: Atmosferas Inertes

Uma atmosfera inerte é composta de gases que são quimicamente não reativos com o material sendo tratado. Os gases inertes mais comuns usados são Nitrogênio (N₂) e Argônio (Ar).

O único propósito de uma atmosfera inerte é prevenir reações indesejadas. Ao purgar o forno e substituir todo o ar, ele cria um ambiente neutro. Isso garante que a química da superfície da peça permaneça completamente inalterada durante o ciclo de aquecimento e resfriamento.

O Agente Ativo: Atmosferas Reativas

Em contraste, uma atmosfera reativa é intencionalmente projetada para causar uma reação química específica e desejável na superfície do material. Estas não são inertes; são participantes ativos.

Por exemplo, uma atmosfera redutora (muitas vezes contendo Hidrogênio, H₂) é usada para remover oxigênio de óxidos existentes na superfície de uma peça. Outras atmosferas reativas, conhecidas como gases carreadores, são usadas para transportar elementos para a superfície, como na cementação, onde o carbono é adicionado para endurecer o aço.

Compreendendo as Principais Trocas

Escolher a atmosfera certa requer equilibrar os objetivos do processo com as restrições práticas. Simplesmente inundar um forno com um gás inerte nem sempre é a melhor ou mais eficiente solução.

Pureza vs. Custo

O Argônio de alta pureza oferece a melhor proteção inerte possível, mas é significativamente mais caro que o Nitrogênio. O Nitrogênio é frequentemente suficiente, mas pode reagir com certos metais (como o titânio) em temperaturas muito altas, formando nitretos.

Riscos de Purga Incompleta

A eficácia de uma atmosfera inerte depende inteiramente da remoção bem-sucedida do ar. Se o forno não for purgado corretamente, o oxigênio residual ainda causará oxidação, anulando o propósito do processo e desperdiçando gás caro.

Escolhendo o Tipo Errado de Atmosfera

Usar uma atmosfera reativa quando uma inerte é necessária é um erro crítico. Por exemplo, usar uma atmosfera rica em hidrogênio em certos aços de alto carbono pode causar, involuntariamente, a descarbonetação (a remoção de carbono), amolecendo a superfície quando o objetivo era simplesmente recozê-la sem oxidação.

Fazendo a Escolha Certa para o Seu Objetivo

A atmosfera ideal do forno está diretamente ligada ao resultado desejado para o seu material. Sua escolha deve ser deliberada e baseada nas propriedades superficiais específicas que você precisa alcançar ou preservar.

- Se o seu foco principal é preservar o acabamento e a química exatos da superfície: Use uma verdadeira atmosfera inerte como Argônio ou Nitrogênio de alta pureza para criar um escudo protetor.

- Se o seu foco principal é limpar uma superfície removendo óxidos existentes: Use uma atmosfera redutora contendo hidrogênio para remover quimicamente o oxigênio da peça.

- Se o seu foco principal é endurecer a superfície de um componente de aço: Use uma atmosfera de cementação para difundir ativamente o carbono no material.

- Se o seu foco principal é uma proteção geral econômica contra oxidação bruta: Use Nitrogênio de grau comercial, garantindo que o forno esteja devidamente purgado de ar.

Em última análise, controlar a atmosfera do forno é como você obtém controle preciso sobre as propriedades finais e a qualidade do seu componente tratado termicamente.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Propósito | Protege materiais da oxidação e outras reações superficiais durante o tratamento térmico de alta temperatura. |

| Gases Comuns | Nitrogênio (N₂), Argônio (Ar) |

| Benefícios | Previne a formação de carepa, mantém a precisão dimensional, melhora a resistência à fadiga e evita processos secundários caros. |

| Principais Considerações | Equilibre pureza vs. custo (por exemplo, Argônio vs. Nitrogênio), garanta a purga adequada para remover o ar e selecione o tipo certo de atmosfera para objetivos específicos. |

Atualize seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera e Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossas profundas capacidades de personalização garantem controle preciso sobre atmosferas inertes para prevenir a oxidação e melhorar a qualidade do material. Não deixe que defeitos superficiais comprometam seus resultados – entre em contato conosco hoje para discutir como nossa experiência pode otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados